【中国发明,中国发明授权】一种多功能中子流屏蔽复合材料的制备方法

有权-审定授权 中国

- 申请号:

- CN201710406359.2

- 专利权人:

- 四川大学

- 授权公告日/公开日:

- 2019.07.26

- 专利有效期:

- 2017.06.02-2037.06.02

- 技术分类:

- B29:塑料的加工;一般处于塑性状态物质的加工

- 转化方式:

- 转让

- 价值度指数:

-

- 56.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201710406359.2

- 申请日

- 20170602

- 公开/公告号

- CN107234794A

- 公开/公告日

- 20171010

- 申请/专利权人

- [四川大学]

- 发明/设计人

- [张先龙, 吴宏, 郭少云]

- 主分类号

- B29C47/56

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 四川(51)

- 颁证日

- G06T1/00

- 代理人

摘要

摘要

本发明公开了一种多功能中子流屏蔽复合材料的制备方法,中子流在这种氮化硼与硫酸钡交替层状分布的多功能中子流屏蔽复合材料中,经聚合物基体的散射耗散一部分中子,氮化硼层层界面间多次散射、吸收,由此实现屏中子流蔽效率的大幅度提高;中子流引发的次级放射在硫酸钡层层界面间多次散射、衰减,最终以热量的形式耗散,基于此实现中子流屏蔽复合材料屏蔽中子流次级放射的功能。另外,硫酸钡的加入对中子流有一定的慢化作用,即是增强了中子流的康普顿散射效应,也就是增加了中子流能量的耗散途径。因此,中子流的屏蔽效率也会得到提高。通过本发明方法制备的多功能中子流屏蔽复合材料层数、层厚可控,配方可调,防护效率高,力学性能优良,生产方法简单、性能稳定、易于大规模生产。

法律状态

法律状态

| 法律状态公告日 | 20190726 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20171107 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):B29C 47/56 申请日:20170602 |

| 法律状态公告日 | 20171010 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(4)

独立权利要求数量(1)

1.一种多功能中子流屏蔽复合材料的制备方法,其特征在于该制备方法包括以下步 骤:

第一步,按以下组分及重量份配比备料:

(1)高密度聚乙烯: 100

(2)氮化硼: 35~55(粒径8~10微米)

(3)聚乙烯蜡: 0~5

第二步,对氮化硼进行干燥处理;

第三步,将上述高密度聚乙烯、经干燥处理的氮化硼和聚乙烯蜡投入高混机中预混合, 经过双螺杆挤出机熔融共混、挤出、造粒、干燥,即可得到颗粒型高密度聚乙烯/氮化硼复合 材料;

第四步,对硫酸钡进行干燥处理;

第五步,将高密度聚乙烯和经干燥处理的硫酸钡按重量比为100:50~65 的比例投入高 混机中预混合,经过双螺杆挤出机熔融共混、挤出、造粒、干燥,即可得到颗粒型高密度聚乙 烯/硫酸钡复合材料;

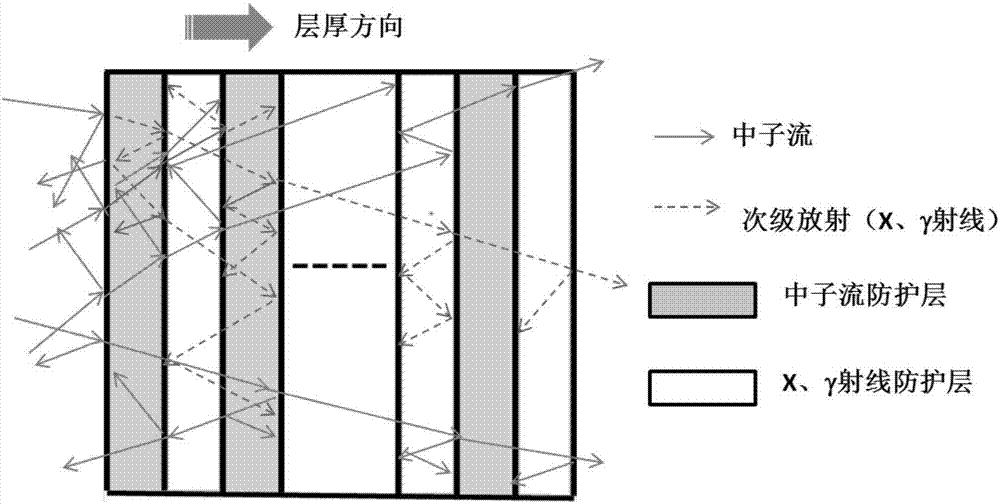

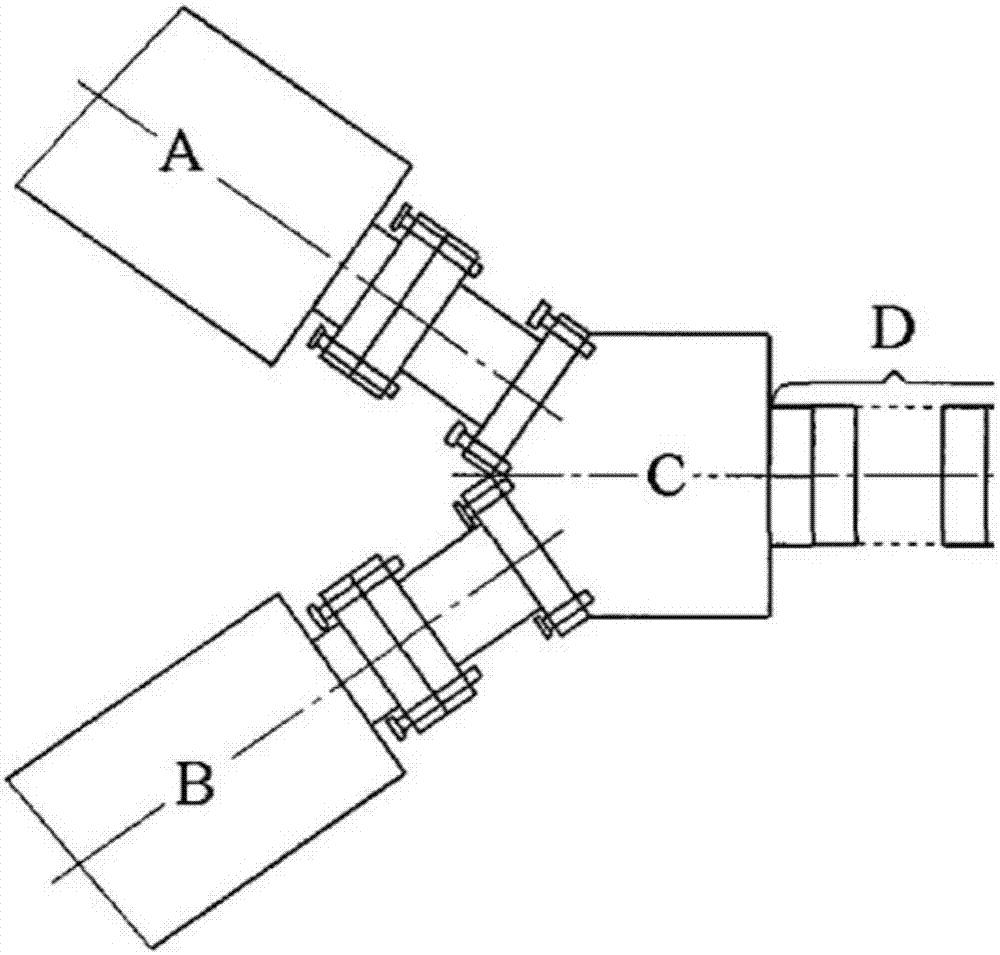

第六步:将颗粒型高密度聚乙烯/氮化硼复合材料与颗粒型高密度聚乙烯/硫酸钡复合 材料分别投入两台单螺杆挤出机A、B熔融挤出,再经过与两台挤出机相连的汇流器(C)、能 进行n次层状叠合形成2 (n+1)层的层倍增器(D)、冷却辊形成的微层共挤出装置,制备出具有 高密度聚乙烯/氮化硼复合材料与高密度聚乙烯/硫酸钡复合材料交替层状排列的中子流 屏蔽复合材料。

2.根据权利要求1所述的多功能中子流屏蔽复合材料的制备方法,其特征在于在第一 步中,高密度聚乙烯、氮化硼、聚乙烯蜡的重量份比为100:35:0。

3.根据权利要求1所述的多功能中子流屏蔽复合材料的制备方法,其特征在于在第一 步中,高密度聚乙烯、氮化硼、聚乙烯蜡的重量份比为100:45:3。

4.根据权利要求1所述的多功能中子流屏蔽复合材料的制备方法,其特征在于在第一 步中,高密度聚乙烯、氮化硼、聚乙烯蜡的重量份比为100:55:5。

说明书

说明书

一种多功能中子流屏蔽复合材料的制备方法

技术领域

本发明涉及一种多功能中子流屏蔽复合材料的制备方法,属于防辐射功能复合材 料技术领域。

背景技术

现代工业的高速发展,对能源的依赖越加强烈。核能作为一种清洁、高效能 源,倍 受青睐,但同时也带来了很多安全和环境问题。因此,如何减少辐射强度, 有效防止辐射污 染,保护环境,保护人体健康,一直受到广泛重视。中子是唯一 一种能使其它物质具有放射 性之电离辐射的物质,中子流与物质相互作用时,主 要是与物质的原子核相互作用,由此 易生成核碎片,进而引发次级放射(如X、 伽马射线)。传统的防辐射材料大多是混泥土、重 金属等材料制成,但是其体积 庞大、笨重、不易移动,且大部分防辐射材料功能单一,不能 满足屏蔽混合辐射 场的需求,即是同时屏蔽中子流和中子流引发的次级放射。因此,如何 获得多功 能、高效、轻质、易于制造的防辐射材料,一直是研究的重点和难点。

发明内容

针对上述中子流屏蔽复合材料中存在的问题,本发明提供了一种制备多功能中子 流屏蔽复合材料方法,该方法通过对复合材料结构设计和调控,提高复合材料对中子流的 屏蔽效率,并能同时屏蔽中子流引发的次级放射。

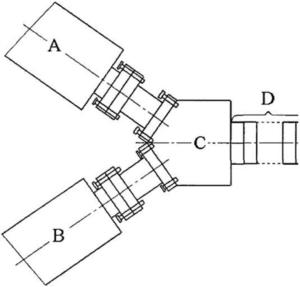

本发明的技术原理:首先,氢元素含量较高的化合物对中子粒子有很好的散射作 用,其次含硼元素的化合物对中子粒子有很好的吸收作用,含重元素钡的化合物对X、伽马 射线有很好的屏蔽作用。因此,选用氢含量较高的高密度聚乙烯、氮化硼、硫酸钡被选为本 案发明的主要原料。通过本案发明中提及的微层共挤出设备,制备出以高密度聚乙烯为基 体,氮化硼与硫酸钡交替层状分布的多功能中子流屏蔽复合材料,且层数达1204层。中子流 在这种交替层状分布的中子流屏蔽复合材料中,经聚合物基体的散射耗散一部分中子,氮 化硼层层界面间多次散射、吸收,由此实现屏中子流蔽效率的大幅度提高;中子流引发的次 级放射在硫酸钡层层界面间多次散射、衰减,最终以热量的形式耗散,基于此实现中子流屏 蔽复合材料的多功能性。(本发明原理示意图如图1)另外,硫酸钡的加入对中子流有一定的 慢化作用,即是增强了中子流的康普顿散射效应,也增加了中子流能量的耗散途径。因此, 中子流的屏蔽效率也会得到提高。与此同时,片状的氮化硼粒子在微层共挤出的主要单 元——层倍增器中受到强烈的双向拉伸剪切流场作用,致使氮化硼粒子沿流动方向平躺取 向。这种平躺取向使中子流的渗透通道减少,增加了中子流与氮化硼的作用几率,这也是屏 蔽效率提高的又一原理。此外,层状复合材料中氮化硼粒子平躺形成的导热通道,为中子流 能量以热量形式耗散提供了散热路径,减少了热量局部集中对材料基体的损害。

本发明基于上述技术原理,实现其发明目的所采用的技术方案是:

一种制备多功能中子流屏蔽复合材料的方法,是以高密度聚乙烯为基体,其特征在于 该方法包含以下步骤:

第一步,按以下组分及重量份配比备料:

(1)高密度聚乙烯: 100

(2)氮化硼: 35~55(粒径8~10微米)

(3)聚乙烯蜡类润滑剂:0~5

本步骤中添加就聚乙烯蜡的作用是调节熔体粘度,另外当高含量的氮化硼填料被使用 时,聚乙烯蜡的加入可以得到意想不到的效果是增加了氮化硼粒子的取向程度;

第二步,对氮化硼进行干燥处理,本步骤的目的是出去水分,以免对复合材料的屏蔽性 能、力学性能等产生影响;

第三步,将上述高密度聚乙烯、石蜡类润滑剂和经干燥处理的氮化硼投入高混机中预 混合,经过双螺杆挤出机熔融共混、挤出、造粒、干燥,即可得到颗粒型高密度聚乙烯/氮化 硼复合材料,本步骤的目的是现将高密度聚乙烯与氮化硼进行预混合,使氮化硼在聚乙烯 基体中分散更均匀;

第四步,对硫酸钡进行干燥处理,除去水分,以免对复合材料的屏蔽性能、力学性能等 产生影响;

第五步,将高密度聚乙烯和经干燥处理的硫酸钡按重量比为100:50~65 的比例投入高 混机中预混合,经过双螺杆挤出机熔融共混、挤出、造粒、干燥,即可得到颗粒型高密度聚乙 烯/硫酸钡复合材料,本步骤的目的是现将高密度聚乙烯与硫酸钡进行预混合,使硫酸钡在 聚乙烯基体中分散更均匀。

第六步:将颗粒型高密度聚乙烯/氮化硼复合材料与颗粒型高密度聚乙烯/硫酸钡 复合材料分别由单螺杆挤出机A、B熔融挤出,再经过与两台挤出机相连的汇流器(C)、能进 行n次层状叠合形成2(n+1)层的层倍增器(D)、冷却辊构成的微层共挤装置(如图2),制备出具 有高密度聚乙烯/氮化硼复合材料与高密度聚乙烯/硫酸钡复合材料交替层状排列的中子 流屏蔽复合材料,本步骤的目的一方面是使氮化硼呈现层状交替分布结构,构筑出这种多 界面的层状分布结构复合材料有利于实现发明原理中的中子流在层状复合材料中多次散 射、衰减,由此实现屏蔽效率的提高。另一方面,构筑出层状分布的硫酸钡层,中子流引发的 次级放射在硫酸钡层层界面间多次散射、衰减,最终以热量的形式耗散。另外,硫酸钡的加 入对中子流有一定的慢化作用,即是增强了中子流的康普顿散射效应,也增加了中子流能 量的耗散途径。因此,中子流的屏蔽效率也会得到提高。与此同时,片状的氮化硼粒子在微 层共挤出的主要单元——层倍增器中受到强烈的双向拉伸剪切流场作用,致使氮化硼粒子 沿流动方向平躺取向。这种平躺取向使中子流的渗透通道减少,增加了中子流与氮化硼的 作用几率,由此更进一步增加中子流屏蔽效率。此外,层状复合材料中氮化硼粒子平躺形成 的导热通道,为中子流以热量形式耗散提供了散热路径,减少了热量局部集中对材料基体 的损害。

上述方法的第一步中所选用的高密度聚乙烯的熔融指数1-2 g/10 min (2.16 kg, 190 ºC)。

上述方法的第二步中温度80~100℃,时间8-12h。

上述方法的第三步中,双螺杆挤出机的加料口、输送段、熔融段、均化段、口模的温 度分别为100~160℃、180~250℃、190~250℃、190~250℃、190~250℃。

上述方法的第四步中温度100~120℃,时间8-12h。

上述方法的第五步中,双螺杆挤出机的加料口、输送段、熔融段、均化段、口模的温 度分别为100~160℃、180~250℃、190~250℃、190~250℃、190~250℃。

上述方法的第六步中,单螺杆挤出机的加料口、输送段、熔融段、均化段、口模、汇 流器、层倍增器的温度分别为100~160℃、180~250℃、190~250℃、190~250℃、190~250 ℃、200~250℃、200~250℃。

上述方法的第六步中,层倍增器的个数范围为0~9个,所制得的交替层状材料的 总层数为2~1024层,并且高密度聚乙烯/硫酸钡层和高密度聚乙烯/氮化硼层的厚度可以 通过台挤出机的螺杆转速来进行调节。

本发明专利具有以下优点:

(1)本发明复合材料由高密度聚乙烯/硫酸钡层、高密度聚乙烯/氮化硼层交替叠合而 成,由此实现硫酸钡与氮化硼粒子的交替周期性分布,并且在熔体层叠过程中层倍增器的 强剪切作用使片状氮化硼粒子沿流动方向取向,进而减少中子流渗透通道。具体来说,经检 测:随着层数的增加,屏蔽材料对中子流透过率减少,对于1024层中子流屏蔽复合材料中子 透过率I/I0(2层)= 0.62, 对1024层中子透过率I/I0(1024层)= 0.37; 对于1024层中子流 屏蔽复合材料,质量衰减系数为3.75 g/cm2,拉伸强度为 20.3MPa,表面导热率为 4.53 W/ mK。用相对于X射线而言,由于伽马射线的波长短、能量高、穿透力强,因此用该层状复合材 料对伽马射线的屏蔽性能来评估其对次级放射的屏蔽能力,对于2层中子流屏蔽复合材料 的伽马射线透过率S/S0(2层)= 0.25, 对1024层中子流屏蔽复合材料的伽马射线透过率S/ S0(1024层)= 0.19。

(2)本发明的中子流屏蔽复合材基于熔融状态下层倍增器中强剪切流场中实现的 分割、叠合,且是同一种聚合物基体(都为高密度聚乙烯),所以层界面处的粘接状况良好、 不会损坏材料的力学性能等。另外,由于层倍增器的强剪切作用,一方面又促进填料粒子分 散的作用,另一方面使高密度聚乙烯分子链沿流动方向取向,进而使拉伸强度有所提高。

(3)本案发明采用微层共挤出一次成型工艺,制备方法简单,工艺操作方便,复合 材料层数增加的同时不会增加整个材料的厚度,即是一直保持复合材料厚度为2 mm 左右。 由此可见,本案发明的多功能中子流屏蔽复合材料中,聚合物、填料无需进行特殊处理,且 制备方法工艺简单,操作控制方便,生产效率高,生产成本低,具有广阔的工业化和市场前 景。

附图说明

下面结合附图进一步说明本发明。

图1本案发明发明原理示意图。

图2为本发明所涉及的微层共挤装置的结构示意图。在图中,A,B:挤出机,C:分配 器,D:层倍增器。

实施例1

(1)选用高密度聚乙烯(5000s,燕山石化有限公司生产),熔体指数为1g/10min(190℃, 2.16kg);氮化硼(RH-N,丹东科技有限公司),主含量99%,三氧化二硼≤0.5%,水份≤0.5%; 聚乙烯蜡,熔点103℃,万华化工有限公司。先将氮化硼在 80℃的烘箱干燥 8小时,然后将 各原料称重备料,备料重量比例为:高密度聚乙烯:氮化硼:聚乙烯蜡=100:35:0,按此比例 配料投入高搅机中混合。

(2)将混合物分别利用双螺杆挤出机混合、造粒、冷却,形成直径约为1 mm,长度约 为3 mm的圆柱体预混合颗粒物,其中双螺杆加料口、输送段、熔融段、均化段、口模的温度分 别为155℃、195℃、195℃、195℃、190℃。将预混颗粒物置于80℃烘箱中干燥12h备用。

(3)选用高密度聚乙烯(5000s,燕山石化有限公司生产),熔体指数为1g/10min (190℃,2.16kg);硫酸钡(济南绿色防辐射工程有限公司),粒径为1-3 微米。先将硫酸钡在 100℃的烘箱干燥 8小时,然后将各原料称重备料,备料重量比例为:高密度聚乙烯:硫酸钡 =100:50,按此比例配料投入高搅机中混合。

(4)将高密度聚乙烯/硫酸钡混合物利用双螺杆挤出机混合、造粒、冷却,形成直径 约为1 mm,长度约为3 mm的圆柱体预混合颗粒物,其中双螺杆加料口、输送段、熔融段、均化 段、口模的温度分别为155℃、195℃、195℃、195℃、190℃。将预混颗粒物置于80℃烘箱中干 燥12h备用。

(5)将上述得到的干燥好的高密度聚乙烯/氮化硼预混颗粒和高密度聚乙烯/硫酸 钡预颗粒分别投入在中国专利CN101439576A中公开的由挤出机A、B、汇流器C、层倍增器D构 成的微层共挤装置的挤出机A和挤出机B中(见图2),调节两台挤出机的速度一致,且都为 250转每分钟,得到的复合材料高密度聚乙烯/氮化硼层与高密度聚乙烯/硫酸钡层的厚度 相同。当挤出机内的物料熔融塑化后,使两股熔体在汇流器C中叠合,经0个层倍增器后,再 经过三辊压延机的压制和牵引机的牵引,即可得到层数为2层的中子流屏蔽复合材料,调节 倍增器的个数为2、3、4、5、6、7、8、9个,可以分别得到层数为 4、8、16、32、64、128、256、512、 1024层的中子流屏蔽复合材料,不同层数的复合材料的尺寸均为宽40 mm、厚2 mm,也就是 说在整个层数增加的过程中,始终保持宽度和层厚一致。其中,挤出机A、B加料口、输送段、 熔融段、均化段、口模、汇流器、层倍增器的温度分别为100~160℃、180~250℃、190~250 ℃、190~250℃、190~250℃、200~250℃、200~250℃。

实验中评价中子屏蔽特性是基于中子的穿透特性,层状复合材料厚度和非层状复 合材料的厚度都约为2 mm,中子源为镅-铍源(241Am-Be),中子通量为4.4*106 n/m2/s。中子 穿透计数采用He-3正比计数器测定(ULS 3020),而中子衰减效率(I/I0)是从入射中子剂量 测定(I0)与穿透剂量(I)的比值所得。对复合材料进行伽马射线屏蔽实验,放射源为60Co,能 量为1.33 MeV,采用闪烁检测器NaI(TI),多通道分析仪(型号Pocket-CASSY 524058)进行 检测,而复合材料对伽马射线的衰减效率(S/S0)是从入射中子剂量测定(S0)与穿透剂量(S) 的比值所得

经检测,随着层数的增加,屏蔽材料对中子流透过率减少,中子透过率I/I0(2层)= 0.69, I/I0(1024层)= 0.52; 对于1024层中子流屏蔽复合材料,质量衰减系数为2.81 g/ cm2,拉伸强度为 22.3 MPa,表面导热率为 3.48W/mK。对于伽马射线的透过率S/S0(2层)= 0.31, S/S0(1024层)= 0.24。

对比例1

(1)选用高密度聚乙烯(5000s,燕山石化有限公司生产),熔体指数为1g/10min(190℃, 2.16kg);氮化硼(RH-N,丹东科技有限公司),主含量99%,三氧化二硼≤0.5%,水份≤0.5%; 聚乙烯蜡,熔点103℃,万华化工有限公司;硫酸钡(济南绿色防辐射工程有限公司),粒径为 1-3 微米。先将硫酸钡在 100℃的烘箱干燥 8小时,备用;先将氮化硼在 80℃的烘箱干燥 8小时,备用。备料重量比例为:高密度聚乙烯:氮化硼:硫酸钡=100:17.5:25 (保持与实施 例1中各原料的比例一致),将上述原料投入高混机中初混。

(2)将初混物利用双螺杆挤出机混合、熔融挤出、造粒、冷却,形成直径约为1 mm, 长度约为3 mm的圆柱体预混合颗粒物,其中双螺杆加料口、输送段、熔融段、均化段、口模的 温度分别为155℃、195℃、195℃、195℃、190℃。将预混颗粒物置于80℃烘箱中干燥12h备 用。

(3)将上述干燥好的预混颗粒物分别投入单独的一台挤出机中熔融挤出,经过狭 缝口模后、冷却、定型,得到的片状复合材料的尺寸为宽40 mm、厚2 mm (与实施例1中的样 品厚度与宽度一致)。其中,挤出机、输送段、熔融段、均化段、狭缝口模的温度分别为100~ 160℃、180~250℃、190~250℃、190~250℃、190~250℃。

通过传统狭缝口模挤出制备的片状复合材料,经扫描电镜分析,氮化硼也有取向, 但是其取向程度不及层状复合材料中的氮化硼(实施例1中层状复合材料),主要是聚合物 熔体流经实施例1中层倍增器时受到强烈的拉伸强切作用,致使氮化硼的取向度更高。

经检测,中子透过率为0.70,质量衰减系数为2.01 g/cm2,拉伸强度为 19.3 MPa, 表面导热率为 2.21W/mK。对于伽马射线的透过率为0.32。由此可见,通过本案发明制备的 层状复合材料在未改变材料组成和填料含量的情况下,中子屏蔽率,质量衰减系数,拉伸强 度,表面导热率,伽马射线的屏蔽率都得到明显提升,相对于传统方法,具有明显的先进性。

实施例2

(1)选用高密度聚乙烯(5000s,燕山石化有限公司生产),熔体指数为1g/10min(190℃, 2.16kg);氮化硼(RH-N,丹东科技有限公司),主含量99%,三氧化二硼≤0.5%,水份≤0.5%; 聚乙烯蜡,熔点103℃,万华化工有限公司。先将氮化硼在 80℃的烘箱干燥 8小时,然后将 各原料称重备料,备料重量比例为:高密度聚乙烯:氮化硼:聚乙烯蜡=100:45:3,按此比例 配料投入高搅机中混合。

(2)将混合物分别利用双螺杆挤出机混合、造粒、冷却,形成直径约为1 mm,长度约 为3 mm的圆柱体预混合颗粒物,其中双螺杆加料口、输送段、熔融段、均化段、口模的温度分 别为155℃、195℃、195℃、195℃、190℃。将预混颗粒物置于80℃烘箱中干燥12h备用。

(3)选用高密度聚乙烯(5000s,燕山石化有限公司生产),熔体指数为1g/10min (190℃,2.16kg);硫酸钡(济南绿色防辐射工程有限公司),粒径为1-3 微米。先将硫酸钡在 100℃的烘箱干燥 8小时,然后将各原料称重备料,备料重量比例为:高密度聚乙烯:硫酸钡 =100:50,按此比例配料投入高搅机中混合。

(4)将高密度聚乙烯/硫酸钡混合物利用双螺杆挤出机混合、造粒、冷却,形成直径 约为1 mm,长度约为3 mm的圆柱体预混合颗粒物,其中双螺杆加料口、输送段、熔融段、均化 段、口模的温度分别为155℃、195℃、195℃、195℃、190℃。将预混颗粒物置于80℃烘箱中干 燥12h备用。

(5)将上述得到的干燥好的高密度聚乙烯/氮化硼预混颗粒和高密度聚乙烯/硫酸 钡预颗粒分别投入在中国专利CN101439576A中公开的由挤出机A、B、汇流器C、层倍增器D构 成的微层共挤装置的挤出机A和挤出机B(见图2)中,调节两台挤出机的速度一致,且都为 250转每分钟,得到的复合材料高密度聚乙烯/氮化硼层与高密度聚乙烯/硫酸钡层的厚度 一致。当挤出机内的物料熔融塑化后,使两股熔体在汇流器C中叠合,经0个层倍增器后,再 经过三辊压延机的压制和牵引机的牵引,即可得到层数为2层的中子流屏蔽复合材料,调节 倍增器的个数为2、3、4、5、6、7、8、9个,可以分别得到层数为 4、8、16、32、64、128、256、512、 1024层的中子流屏蔽复合材料,不同层数的复合材料的尺寸均为宽40 mm、厚2 mm,也就是 说在整个层数增加的过程中,始终保持宽度和层厚一致。其中,挤出机A、B加料口、输送段、 熔融段、均化段、口模、汇流器、层倍增器的温度分别为100~160℃、180~250℃、190~250 ℃、190~250℃、190~250℃、200~250℃、200~250℃。调节两台挤出机的速度一致,且都 为250转每分钟,得到的复合材料高密度聚乙烯/氮化硼层与高密度聚乙烯/硫酸钡层的厚 度一致。

实验中评价中子屏蔽特性是基于中子的穿透特性,层状复合材料厚度和非层状复 合材料的厚度都约为2 mm,中子源为镅-铍源(241Am-Be),中子通量为4.4*106 n/m2/s。中子 穿透计数采用He-3正比计数器测定(ULS 3020),而中子衰减效率(I/I0)是从入射中子剂量 测定(I0)与穿透剂量(I)的比值所得。对复合材料进行伽马射线屏蔽实验,放射源为60Co,能 量为1.33 MeV,采用闪烁检测器NaI(TI),多通道分析仪(型号Pocket-CASSY 524058)进行 检测,而复合材料对伽马射线的衰减效率(S/S0)是从入射中子剂量测定(S0)与穿透剂量(S) 的比值所得

经检测,随着层数的增加,屏蔽材料对中子流透过率减少,中子透过率I/I0(2层)= 0.68, I/I0(1024层)= 0.45; 对于1024层中子流屏蔽复合材料,质量衰减系数为3.12 g/ cm2,拉伸强度为 21.7 MPa,表面导热率为 3.78W/mK。对于伽马射线的透过率S/S0(2层)= 0.31, S/S0(1024层)= 0.23。

对比例2-1

(1)选用高密度聚乙烯(5000s,燕山石化有限公司生产),熔体指数为1g/10min(190℃, 2.16kg);氮化硼(RH-N,丹东科技有限公司),主含量99%,三氧化二硼≤0.5%,水份≤0.5%; 聚乙烯蜡,熔点103℃,万华化工有限公司;硫酸钡(济南绿色防辐射工程有限公司),粒径为 1-3 微米。先将硫酸钡在 100℃的烘箱干燥 8小时,备用;先将氮化硼在 80℃的烘箱干燥 8小时,备用。备料重量比例为:高密度聚乙烯:氮化硼:聚乙烯蜡:硫酸钡 =100:22.5:1.5: 25 (保持与实施例2中各原料的比例一致),将上述原料投入高混机中初混。

(2)将初混物利用双螺杆挤出机混合、熔融挤出、造粒、冷却,形成直径约为1 mm, 长度约为3 mm的圆柱体预混合颗粒物,其中双螺杆加料口、输送段、熔融段、均化段、口模的 温度分别为155℃、195℃、195℃、195℃、190℃。将预混颗粒物置于80℃烘箱中干燥12h备 用。

(3)将上述干燥好的预混颗粒物分别投入单独的一台挤出机中熔融挤出,经过狭 缝口模后、冷却、定型,得到的片状复合材料的尺寸为宽40 mm、厚2 mm (与实施例中的厚度 与宽度一致)。其中,挤出机、输送段、熔融段、均化段、狭缝口模的温度分别为100~160℃、 180~250℃、190~250℃、190~250℃、190~250℃。

通过传统狭缝口模挤出制备的片状复合材料,经环境扫描电镜分析,氮化硼也有 取向,但是其取向程度不及实施例1中的层状复合材料,主要是聚合物熔体流经实施例1中 层倍增器时受到强烈的拉伸强切作用,致使氮化硼的取向度更高。

经检测,中子透过率为0.69,质量衰减系数为2.02 g/cm2,拉伸强度为 17.1 MPa, 表面导热率为 2.54W/mK。对于伽马射线的透过率为0.33。由此可见,通过本案发明制备的 层状复合材料在未改变材料组成和填料含量的情况下,中子屏蔽率,质量衰减系数,拉伸强 度,表面导热率,伽马射线的屏蔽率都得到明显提升,相对于传统方法,具有明显的先进性。

对比例2-2

制备方法以及制备条件与对比例2-1一致,但是物料重量比例为:高密度聚乙烯:氮化 硼:硫酸钡 =100:22.5: 25 ,即是本实施例中未添加聚乙烯蜡。

经环境扫描电镜分析,氮化硼也有取向,但是其取向程度不及对比实施例1-1中氮 化硼,由此可以说明聚乙烯蜡的加入不仅可以降低复合材料熔体粘度,还有助于氮化硼粒 子的取向。

经检测,中子透过率为0.72,质量衰减系数为1.92 g/cm2,拉伸强度为 17.5MPa, 表面导热率为 2.07W/mK。对于伽马射线的透过率为0.33。由此可见,聚乙烯蜡的加入取得 了意想不到的效果是使氮化硼的取向程度增加,由此中子流的透过率也得到降低。

实施例3

(1)选用高密度聚乙烯(5000s,燕山石化有限公司生产),熔体指数为1g/10min(190℃, 2.16kg);氮化硼(RH-N,丹东科技有限公司),主含量99%,三氧化二硼≤0.5%,水份≤0.5%; 聚乙烯蜡,熔点103℃,万华化工有限公司。先将氮化硼在 80℃的烘箱干燥 8小时,然后将 各原料称重备料,备料重量比例为:高密度聚乙烯:氮化硼:聚乙烯蜡=100:55: 5,按此比例 配料投入高搅机中混合。

(2)将混合物分别利用双螺杆挤出机混合、造粒、冷却,形成直径约为1 mm,长度约 为3 mm的圆柱体预混合颗粒物,其中双螺杆加料口、输送段、熔融段、均化段、口模的温度分 别为155℃、195℃、195℃、195℃、190℃。将预混颗粒物置于80℃烘箱中干燥12h备用。

(3)选用高密度聚乙烯(5000s,燕山石化有限公司生产),熔体指数为1g/10min (190℃,2.16kg);硫酸钡(济南绿色防辐射工程有限公司),粒径为1-3 微米。先将硫酸钡在 100℃的烘箱干燥 8小时,然后将各原料称重备料,备料重量比例为:高密度聚乙烯:硫酸钡 =100:60,按此比例配料投入高搅机中混合。

(4)将高密度聚乙烯/硫酸钡混合物利用双螺杆挤出机混合、造粒、冷却,形成直径 约为1 mm,长度约为3 mm的圆柱体预混合颗粒物,其中双螺杆加料口、输送段、熔融段、均化 段、口模的温度分别为155℃、195℃、195℃、195℃、190℃。将预混颗粒物置于80℃烘箱中干 燥12h备用。

(5)将上述得到的干燥好的高密度聚乙烯/氮化硼预混颗粒和高密度聚乙烯/硫酸 钡预颗粒分别投入在中国专利CN101439576A中公开的由挤出机A、B、汇流器C、层倍增器D构 成的微层共挤装置的挤出机A和挤出机B(见图2)中,调节两台挤出机的速度一致,且都为 250转每分钟,得到的复合材料高密度聚乙烯/氮化硼层与高密度聚乙烯/硫酸钡层的厚度 一致。当挤出机内的物料熔融塑化后,使两股熔体在汇流器C中叠合,经0个层倍增器后,再 经过三辊压延机的压制和牵引机的牵引,即可得到层数为2层的中子流屏蔽复合材料,调节 倍增器的个数为2、3、4、5、6、7、8、9个,可以分别得到层数为 4、8、16、32、64、128、256、512、 1024层的中子流屏蔽复合材料,不同层数的复合材料的尺寸均为宽40 mm、厚2 mm,也就是 说在整个层数增加的过程中,始终保持宽度和层厚一致。其中,挤出机A、B加料口、输送段、 熔融段、均化段、口模、汇流器、层倍增器的温度分别为100~160℃、180~250℃、190~250 ℃、190~250℃、190~250℃、200~250℃、200~250℃。调节两台挤出机的速度一致,且都 为250转每分钟,得到的复合材料高密度聚乙烯/氮化硼层与高密度聚乙烯/硫酸钡层的厚 度一致。

实验中评价中子屏蔽特性是基于中子的穿透特性,层状复合材料厚度和非层状复 合材料的厚度都约为2 mm,中子源为镅-铍源(241Am-Be),中子通量为4.4*106 n/m2/s。中子 穿透计数采用He-3正比计数器测定(ULS 3020),而中子衰减效率(I/I0)是从入射中子剂量 测定(I0)与穿透剂量(I)的比值所得。对复合材料进行伽马射线屏蔽实验,放射源为60Co,能 量为1.33 MeV,采用闪烁检测器NaI(TI),多通道分析仪(型号Pocket-CASSY 524058)进行 检测,而复合材料对伽马射线的衰减效率(S/S0)是从入射中子剂量测定(S0)与穿透剂量(S) 的比值所得

经检测,随着层数的增加,屏蔽材料对中子流透过率减少,中子透过率I/I0(2层)= 0.62, I/I0(1024层)= 0.37; 对于1024层中子流屏蔽复合材料,质量衰减系数为3.75 g/ cm2,拉伸强度为 16.8 MPa,表面导热率为 4.53W/mK。对于伽马射线的透过率S/S0(2层)= 0.25, S/S0(1024层)= 0.19。

对比例3-1

(1)选用高密度聚乙烯(5000s,燕山石化有限公司生产),熔体指数为1g/10min(190℃, 2.16kg);氮化硼(RH-N,丹东科技有限公司),主含量99%,三氧化二硼≤0.5%,水份≤0.5%; 聚乙烯蜡,熔点103℃,万华化工有限公司;硫酸钡(济南绿色防辐射工程有限公司),粒径为 1-3 微米。先将硫酸钡在 100℃的烘箱干燥 8小时,备用;先将氮化硼在 80℃的烘箱干燥 8小时,备用。备料重量比例为:高密度聚乙烯:氮化硼:聚乙烯蜡:硫酸钡 =100:27.5:2.5: 30 (保持与实施例3中各原料的比例一致),将上述原料投入高混机中初混。

(2)将初混物利用双螺杆挤出机混合、熔融挤出、造粒、冷却,形成直径约为1 mm, 长度约为3 mm的圆柱体预混合颗粒物,其中双螺杆加料口、输送段、熔融段、均化段、口模的 温度分别为155℃、195℃、195℃、195℃、190℃。将预混颗粒物置于80℃烘箱中干燥12h备 用。

(3)将上述干燥好的预混颗粒物分别投入单独的一台挤出机中熔融挤出,经过狭 缝口模后、冷却、定型,得到的片状复合材料的尺寸为宽40 mm、厚2 mm (与实施例中的厚度 与宽度一致)。其中,挤出机、输送段、熔融段、均化段、狭缝口模的温度分别为100~160℃、 180~250℃、190~250℃、190~250℃、190~250℃。

通过传统狭缝口模挤出制备的片状复合材料,经环境扫描电镜分析,氮化硼也有 取向,但是其取向程度不及实施例1中的层状复合材料,主要是聚合物熔体流经实施例1中 层倍增器时受到强烈的拉伸强切作用,致使氮化硼的取向度更高。

经检测,中子透过率为0.63,质量衰减系数为2.02 g/cm2,拉伸强度为 15.4 MPa, 表面导热率为 3.16W/mK。对于伽马射线的透过率为0.27。由此可见,通过本案发明制备的 层状复合材料在未改变材料组成和填料含量的情况下,中子屏蔽率,质量衰减系数,拉伸强 度,表面导热率,伽马射线的屏蔽率都得到明显提升,相对于传统方法,具有明显的先进性。

对比例3-2

制备方法与对比例2-1一致,但是物料重量比例为:高密度聚乙烯:氮化硼:硫酸钡 = 100:27.5: 30 ,即是本实施例中未添加聚乙烯蜡。

经扫描电镜分析,氮化硼也有取向,但是其取向程度不及对比实施例1-1中的氮化 硼,由此可以说明聚乙烯蜡的加入不仅可以降低复合材料熔体粘度,还有助于氮化硼粒子 的取向程度的提高。

经检测,中子透过率为0.66,质量衰减系数为1.87 g/cm2,拉伸强度为 15.1MPa, 表面导热率为 3.01W/mK。对于伽马射线的透过率为0.27。由此可见,聚乙烯蜡的加入取得 了意想不到的效果是使氮化硼的取向程度增加,由此中子流的透过率也得到降低。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 056.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:56.0分

该专利价值中等 (仅供参考)

本专利文献中包含【3 个实施例】、【7 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间7 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 30.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

25 个月独立权利要求数量

1 个从属权利要求数量

2 个说明书页数

9 页实施例个数

3 个发明人数量

3 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

7 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 7.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 19.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

7法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...