【中国发明,中国发明授权】一种Al/碳石墨机械密封复合材料的制备方法

有权-审定授权 中国

- 申请号:

- CN201310304207.3

- 专利权人:

- 常州大学

- 授权公告日/公开日:

- 2015.04.22

- 专利有效期:

- 2013.07.18-2033.07.18

- 技术分类:

- C08:有机高分子化合物;其制备或化学加工;以其为基料的组合物

- 转化方式:

- 转让

- 价值度指数:

-

- 60.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201310304207.3

- 申请日

- 20130718

- 公开/公告号

- CN103435967A

- 公开/公告日

- 20131211

- 申请/专利权人

- [常州大学]

- 发明/设计人

- [魏伟, 孙园, 魏坤霞, 杜庆柏, 胡静]

- 主分类号

- C08L61/06

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 中国,CN,江苏(32)

- 颁证日

- G06T1/00

- 代理人

- [卢亚丽]

摘要

摘要

本发明提供了一种制备Al/碳石墨机械密封复合材料的工艺。主要包括如下步骤:1)将一定配比的石墨、高碳、铝粉和酚醛树脂依次放入橡塑密炼机中进行热混捏;2)将混捏料破碎过筛;3)取适量的混捏粉料在压力机下压制成型;4)放进箱式电炉中按照一定的升温程序加热固化。本发明原料易得、工艺简单,制备的Al/碳石墨机械密封复合材料密度大、硬度高且摩擦系数小。

法律状态

法律状态

| 法律状态公告日 | 20150422 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20140115 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效IPC(主分类):C08L 61/06申请日:20130718 |

| 法律状态公告日 | 20131211 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(4)

独立权利要求数量(1)

1. 一种Al/碳石墨机械密封复合材料的制备方法,其步骤为:

(1)将石墨、高碳、铝粉和酚醛树脂按照质量份数20~25份石墨、15~20份高碳、15 ~25份铝粉和30份酚醛树脂的比例放入橡塑密炼机中,加热混捏;

(2)将混捏料破碎,过200目筛;

(3)称取适量的混捏粉料装入模具中;

(4)在一定的压力下将粉料冷压成型;

(5)最后将复合材料放入箱式电炉中,按照一定的升温程序加热固化。

2. 根据权利要求1所述的一种Al/碳石墨机械密封复合材料的制备方法,其特征在于:70℃机械混捏1个小时,90℃再混捏2个小时。

3. 根据权利要求1所述的一种Al/碳石墨机械密封复合材料的制备方法,其特征在于:冷压成型时压制压力为10~15MPa,保压1min。

4. 根据权利要求1所述的一种Al/碳石墨机械密封复合材料的制备方法,其特征在于:材料的加热固化程序如下所示:第一阶段:1小时从室温~140℃,140℃时保温1小时;第二阶段:5min 从140℃~150℃,150℃时保温1小时;第三阶段:5min从 150℃~160℃,160℃时保温1小时;第四阶段:5min 从160℃~170℃,170℃时保温1小时;第五阶段:5min 从170℃~180℃,180℃时保温1小时;第六阶段:5min 从180℃~190℃,190℃时保温1小时;第七阶段:5min 从190℃~200℃,200℃时保温1小时;最后随炉冷却至室温。

1. 一种Al/碳石墨机械密封复合材料的制备方法,其步骤为:

(1)将石墨、高碳、铝粉和酚醛树脂按照质量份数20~25份石墨、15~20份高碳、15 ~25份铝粉和30份酚醛树脂的比例放入橡塑密炼机中,加热混捏;

(2)将混捏料破碎,过200目筛;

(3)称取适量的混捏粉料装入模具中;

(4)在一定的压力下将粉料冷压成型;

(5)最后将复合材料放入箱式电炉中,按照一定的升温程序加热固化。

2. 根据权利要求1所述的一种Al/碳石墨机械密封复合材料的制备方法,其特征在于:70℃机械混捏1个小时,90℃再混捏2个小时。

3. 根据权利要求1所述的一种Al/碳石墨机械密封复合材料的制备方法,其特征在于:冷压成型时压制压力为10~15MPa,保压1min。

4. 根据权利要求1所述的一种Al/碳石墨机械密封复合材料的制备方法,其特征在于:材料的加热固化程序如下所示:第一阶段:1小时从室温~140℃,140℃时保温1小时;第二阶段:5min 从140℃~150℃,150℃时保温1小时;第三阶段:5min从 150℃~160℃,160℃时保温1小时;第四阶段:5min 从160℃~170℃,170℃时保温1小时;第五阶段:5min 从170℃~180℃,180℃时保温1小时;第六阶段:5min 从180℃~190℃,190℃时保温1小时;第七阶段:5min 从190℃~200℃,200℃时保温1小时;最后随炉冷却至室温。

说明书

说明书

本发明属于机械密封复合材料领域,具体涉及到一种Al/碳石墨机械密封复合材料的制备方法。

在石油、化工、机械制造和许多工业中,随着机泵的工作介质日益繁多,工作条件日益苛刻,在使用机械密封时,除了密封结构和密封系统外,必须对机械密封材料应加以重视,密封材料的性能是决定密封可靠性的首要因素。在机械密封工业中摩擦副材料的选择也极其重要,摩擦副材料的最佳配对可以保证设备最长寿命和最低的运转费用,为了满足摩擦副材料的摩擦学相容性、化学相容性,对于一般介质采用软对硬的摩擦副组合,其中软材料密封面主要靠承磨面的磨合性和自润滑性来维持。碳石墨材料因具有极好的自润滑性和导热性,良好的耐腐蚀性、抗热冲击性和低摩擦系数,所以碳石墨材料在机械密封工艺中常被用作摩擦副材料中的软面材料。

就我国目前生产碳/石墨材料而言,存在着强度低,气密性差,磨损率高等缺点,因此需要我们通过原材料的性能提高,配方设计改进,加工工艺和制造设备等多项措施来提高碳/石墨材料的使用质量,从而达到高强度,高密度,气孔率低,抗氧化,摩擦系数低,耐磨损,光滑细腻,易加工制造等性能特点。文献“利用二次焦制备高强炭/石墨材料”(刘占军等人,新型炭材料,2006年21卷4期,302-306页)以“二次焦”为原料,制备了高强炭/石墨材料。发明专利“旋转轴密封材料及制作方法”(专利号:200910072930.7)针对旋转轴密封材料耐高温性能差及磨损率大的问题,提出将石墨、短切碳纤维和聚四氟乙烯按一定比例混合,经冷压成型,高温烧结,从而制得一种耐高温性能好、磨损率小、摩擦系数低的旋转密封材料。发明专利“碳石墨复合材料的生产方法”(专利号:200910026483.1)提出了一种将碳粉与短纤维经热混捏、压制成型、高温焙烧、煤沥青浸渍、二次高温焙烧、树脂浸渍、车加工、二次树脂浸渍的方法,从而制备出来了抗热震性、耐冲击性、耐磨性能高的碳石墨材料,可用于航天航空及军事工业上。前述专利及文献制备碳石墨复合材料的方法,多采用将石墨焙烧、浸渍等工艺获得,存在着生产工艺复杂、原料及生产成本高等缺点。

由于碳石墨材料属于脆性材料,抗拉强度与剪切强度均较低,耐冲击性能也比较差,所以在碳石墨基体中浸渍铝、铜、银等金属,可以得到高性能的金属/碳石墨复合材料。铝/碳石墨复合材料不仅具有铝基比强度高、导热性好等特性,而且综合了碳石墨的自润滑性和良好的化学稳定性,弥补了金属基体耐磨性差的缺点。为了克服碳石墨机械密封材料硬度低、耐磨性能差、磨损率高和浸渍工艺生产成本较高等缺陷,本发明提出一种短流程、低成本的Al/碳石墨机械密封复合材料的制备方法。

本发明的目的主要是提供了一种Al/碳石墨机械密封复合材料的制备方法,其具体步骤如下:

(1)按照质量份数比称取20~25份石墨、15~20份高碳、15~25份铝粉和30份酚醛树脂;

(2)将称取的原料放入橡塑密炼机中混合均匀,70℃机械混捏1个小时,90℃再混捏2个小时;

(3)将混捏料粉碎,过200目筛;

(4)称取适量的混捏粉料放入模具中,施加10~15MPa的压力冷压成型,保压1min;

(5)最后将复合材料放入箱式电炉中,按照一定的温度梯度固化。

材料的加热固化程序如下所示:第一阶段:1小时从室温~140℃,140℃时保温1小时;第二阶段:5min从140℃~150℃,150℃时保温1小时;第三阶段:5min从150℃~160℃,160℃时保温1小时;第四阶段:5min从160℃~170℃,170℃时保温1小时;第五阶段:5min从170℃~180℃,180℃时保温1小时;第六阶段:5min从180℃~190℃,190℃时保温1小时;第七阶段:5min从190℃~200℃,200℃时保温1小时;最后随炉冷却至室温。

本发明的原理:以石墨、高碳为基体,添加一定量的铝粉,酚醛树脂为粘结剂,通过机械搅拌均匀混合,然后经压制成型,最后加热固化成型。此过程中酚醛树脂受热逐渐固化,由线型和支链型变为具有高邻位的体型树脂,从而石墨、高碳、铝粉颗粒与颗粒之间通过酚醛树脂彼此相连,形成致密的网络结构,最后得到了高密度高强度的铝/碳石墨复合机械密封材料。

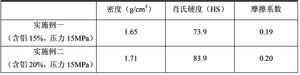

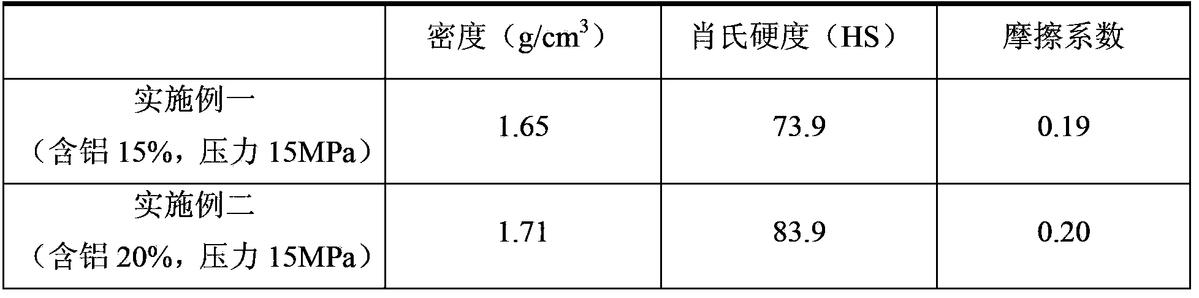

实施例一:

按照质量分数比称取25份石墨、20份高碳、15份铝粉和30份酚醛树脂放入橡塑密炼机中,70℃机械混捏1个小时,90℃再混捏2个小时;将混捏料粉碎,过200目筛;称取适量的混捏粉料放入模具中,施加15MPa的压力冷压成型,保压1min;最后将复合材料放入箱式电炉中,按照如下的温度梯度固化。

第一阶段:1小时从室温~140℃,140℃时保温1小时;第二阶段:5min从140℃~150℃,150℃时保温1小时;第三阶段:5min从150℃~160℃,160℃时保温1小时;第四阶段:5min从160℃~170℃,170℃时保温1小时;第五阶段:5min从170℃~180℃,180℃时保温1小时;第六阶段:5min从180℃~190℃,190℃时保温1小时;第七阶段:5min从190℃~200℃,200℃时保温1小时;最后随炉冷却至室温。

本实施方案制得的机械密封材料的密度为1.65g/cm3,肖氏硬度为73.9HS,摩擦系数为0.19。

实施例二

按照质量分数比称取25份石墨、15份高碳、20份铝粉和30份酚醛树脂放入橡塑密炼机中,70℃机械混捏1个小时,90℃再混捏2个小时;将混料捏粉碎,过200目筛;称取适量的混捏粉料放入模具中,施加15MPa的压力冷压成型,保压1min;最后将复合材料放入箱式电炉中,按照实施例一的温度梯度固化。

本实施方案制得的机械密封材料的密度为1.71g/cm3,肖氏硬度为83.9HS,摩擦系数为0.20。

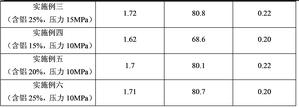

实施例三

按照质量分数比称取20份石墨、15份高碳、25份铝粉和30份酚醛树脂放入橡塑密炼机中,70℃机械混捏1个小时,90℃再混捏2个小时;将混捏料粉碎,过200目筛;称取适量的混捏粉料放入模具中,施加15MPa的压力冷压成型,保压1min;最后将复合材料放入箱式电炉中,按照实施例一的温度梯度固化。

本实施方案制得的机械密封材料的密度为1.72g/cm3,肖氏硬度为80.8HS,摩擦系数为0.22。

实施例四

按照质量分数比称取25份石墨、20份高碳、15份铝粉和30份酚醛树脂放入橡塑密炼机中,70℃机械混捏1个小时,90℃再混捏2个小时;将混料粉碎,过200目筛;称取适量的混捏粉料放入模具中,施加10MPa的压力冷压成型,保压1min;最后将复合材料放入箱式电炉中,按照实施例一的温度梯度固化。

本实施方案制得的机械密封材料的密度为1.62g/cm3左右,肖氏硬度为68.6HS左右,摩擦系数为0.20。

实施例五

按照质量分数比称取25份石墨、15份高碳、20份铝粉和30份酚醛树脂放入橡塑密炼机中,70℃机械混捏1个小时,90℃再混捏2个小时;将混捏料粉碎,过200目筛;称取适量的混捏粉料放入模具中,施加10MPa的压力冷压成型,保压1min;最后将复合材料放入箱式电炉中,按照实施例一的温度梯度固化。

本实施方案制得的机械密封材料的密度为1.70g/cm3,肖氏硬度为80.1HS,摩擦系数为0.22。

实施例六

按照质量分数比称取20份石墨、15份高碳、25份铝粉和30份酚醛树脂放入橡塑密炼机中,70℃机械混捏1个小时,90℃再混捏2个小时;将混捏料粉碎,过200目筛;称取适量的混捏粉料放入模具中,施加10MPa的压力冷压成型,保压1min;最后将复合材料放入箱式电炉中,按照实施例一的温度梯度固化。

本实施方案制得的机械密封材料的密度为1.71g/cm3,肖氏硬度为80.7HS,摩擦系数为0.20。

实施例1~6在不同工艺条件下Al/碳石墨机械密封复合材料的密度、肖氏硬度及摩擦系数测试结果见表1。

表1Al/碳石墨机械密封复合材料的密度、肖氏硬度和摩擦系数

从表1可以看出,在碳石墨基体中添加铝粉,在一定的压制压力下,随着铝粉添加量的增加,密度、硬度逐渐增大并趋于平缓。铝粉添加量为15%,压制压力为15MPa时,材料的摩擦系数最小为0.19。在本发明方法下,Al/碳石墨机械密封复合材料的密度可达到1.62g/cm3以上,硬度达到68.6HS以上,摩擦系数为0.19~0.22,满足机械密封材料的工业使用要求。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 060.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:60.0分

该专利价值中等 (仅供参考)

本专利文献中包含【4 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间12 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 31.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

21 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

4 页实施例个数

0 个发明人数量

5 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

4 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 7.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 22.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

12法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...