【中国发明,中国发明授权】纳米过滤膜及其制备方法、荧光石墨烯量子点的制备方法

有权-审定授权 中国

- 申请号:

- CN201310753534.7

- 专利权人:

- 中国科学院上海微系统与信息技术研究所

- 授权公告日/公开日:

- 2016.06.01

- 专利有效期:

- 2013.12.31-2033.12.31

- 技术分类:

- 转化方式:

- 转让

- 价值度指数:

-

- 60.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201310753534.7

- 申请日

- 20131231

- 公开/公告号

- CN103721574A

- 公开/公告日

- 20140416

- 申请/专利权人

- [中国科学院上海微系统与信息技术研究所]

- 发明/设计人

- [孙静, 丁古巧, 杨思维, 何朋, 李修兵, 徐旭光, 谢晓明, 江绵恒]

- 主分类号

- B01D69/10

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 中国,CN,上海(31)

- 颁证日

- G06T1/00

- 代理人

- [李仪萍]

摘要

摘要

本发明提供一种纳米过滤膜及其制备方法、荧光石墨烯量子点的制备方法,所述纳米过滤膜至少包括:功能层,包括若干贯穿所述功能层的第一过滤孔;支撑层,与所述功能层相连,包括若干贯穿所述支撑层的第二过滤孔;所述第二过滤孔的孔径大于所述第一过滤孔的孔径,且一所述第二过滤孔与至少一个第一过滤孔互相连通。所述纳米过滤膜能够有效实现纳米级微粒的分离,并且分离后的微粒尺寸统一。本发明还提供一种利用上述纳米过滤膜制备荧光石墨烯量子点的方式,最终得到的荧光石墨烯量子点的发光效率高,量子产率高。

法律状态

法律状态

| 法律状态公告日 | 20160601 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20140514 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):B01D 69/10 申请日:20131231 |

| 法律状态公告日 | 20140416 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(16)

独立权利要求数量(3)

1.一种纳米过滤膜,其特征在于,所述纳米过滤膜至少包括:

功能层,包括若干贯穿所述功能层的第一过滤孔;

支撑层,与所述功能层相连,包括若干贯穿所述支撑层的第二过滤孔;

所述第二过滤孔的孔径大于所述第一过滤孔的孔径,且一所述第二过滤孔与至少一个 第一过滤孔互相连通。

2.根据权利要求1所述的纳米过滤膜,其特征在于:所述第一过滤孔的孔径小于等于5nm, 且所述支撑层的厚度为10nm~200nm。

3.根据权利要求1所述的纳米过滤膜,其特征在于:所述第二过滤孔的孔径为 100nm~400nm,且所述功能层的厚度为40μm~70μm。

4.根据权利要求1所述的纳米过滤膜,其特征在于:所述纳米过滤膜的材质为氧化铝。

5.一种权利要求1所述的纳米过滤膜的制备方法,其特征在于,所述纳米过滤膜的制备方 法至少包括:

提供铝板;

对所述铝板进行第一次阳极氧化,以使所述铝板表面形成第一氧化铝层;

将所述铝板和第一氧化铝层放在铬酸中,设置反应温度为60℃,反应时间为2小时, 以去除所述第一氧化铝层;

对所述铝板进行第二次阳极氧化,以使得所述铝板上形成阻挡层和第二次氧化铝层, 所述第二次氧化铝层中具有若干孔洞;

所述铝板、所述阻挡层和所述第二氧化铝层放入磷酸中进行扩孔处理,以使得所述第 二氧化铝层中的孔洞形成为第一过滤孔,所述第一过滤孔贯穿所述第二氧化铝层;

对所述铝板进行第三次阳极氧化,以使得所述第二氧化层和所述阻挡层之间形成第三 氧化铝层,所述第三氧化铝层中形成有若干第二过滤孔,所述第二过滤孔贯穿所述第三 氧化铝层,且一所述第一过滤孔与至少一个第二过滤孔互相连通;

去除剩余的铝板和所述阻挡层。

6.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:在进行扩孔处理之后,和 进行第三次阳极氧化之前,还包括进行逐步降压法的步骤;其中,所述逐步降压法为将所 述第二次阳极氧化的电压逐渐减小,以使得所述阻挡层逐渐减薄到小于等于5nm,所述氧 化铝层中的孔洞的深度不变。

7.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:对所述铝板进行第一次阳 极氧化之前还包括对所述铝板进行抛光处理的步骤,包括:设置温度为0℃,将所述铝板 作为阳极,石墨作为阴极,施加直流电压25V电压,在体积比为1:4的高氯酸和乙醇混合 溶液中电化学反应,反应时间为10分钟。

8.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:对所述铝板进行第一次阳 极氧化的步骤在0.3mol/L的草酸中进行,设置电压为50V,温度为0℃,进行时间为2h。

9.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:对所述铝板进行第二次阳 极氧化的步骤在0.3mol/L的草酸中进行,设置电压为50V,温度为0℃~20℃,进行时间 为2h~12h。

10.根据权利要求5或9所述的纳米过滤膜的制备方法,其特征在于:所述第一过滤孔的 孔径为100nm~400nm,所述第二氧化铝层的厚度为40μm~70μm。

11.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:将所述铝板、所述阻 挡层和所述第二氧化铝层放入磷酸中进行扩孔处理的步骤进行时间为10min~60min。

12.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:对所述铝板进行第三次阳 极氧化的步骤在0.3mol/L的草酸中进行,设置电压为5V,温度为0℃,进行时间为 80s~1600s。

13.根据权利要求5或12所述的纳米过滤膜的制备方法,其特征在于:所述第二过滤孔的 孔径小于等于5nm,所述第三氧化铝层的厚度为10nm~200nm。

14.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:所述铝板为高纯铝板,纯 度大于等于99.999%。

15.一种荧光石墨烯量子点的制备方法,其特征在于:

提供第一石墨烯量子点溶液;

利用如权利要求1所述的纳米过滤膜过滤分离所述第一石墨烯量子点溶液,得到石墨烯 量子点的横向尺寸小于等于5nm的第二石墨烯量子点溶液。

16.根据权利要求15所述的荧光石墨烯量子点的制备方法,其特征在于:所述第一石墨烯量 子点溶液的制备方法包括:

提供氧化插层石墨;

将所述氧化插层石墨超声分散在去离子水中,以得到所述单层氧化石墨烯水溶液;

对所述单层氧化石墨烯水溶液进行干燥,以获得氧化石墨烯粉末;

将所述氧化石墨烯粉末超声分散在具有还原性的有机溶剂中,利用水热还原反应以 获得所述第一石墨烯量子点溶液。

1.一种纳米过滤膜,其特征在于,所述纳米过滤膜至少包括:

功能层,包括若干贯穿所述功能层的第一过滤孔;

支撑层,与所述功能层相连,包括若干贯穿所述支撑层的第二过滤孔;

所述第二过滤孔的孔径大于所述第一过滤孔的孔径,且一所述第二过滤孔与至少一个第一过滤孔互相连通。

2.根据权利要求1所述的纳米过滤膜,其特征在于:所述第一过滤孔的孔径小于等于5nm,且所述支撑层的厚度为10nm~200nm。

3.根据权利要求1所述的纳米过滤膜,其特征在于:所述第二过滤孔的孔径为100nm~400nm,且所述功能层的厚度为40μm~70μm。

4.根据权利要求1所述的纳米过滤膜,其特征在于:所述纳米过滤膜的材质为氧化铝。

5.一种权利要求1所述的纳米过滤膜的制备方法,其特征在于,所述纳米过滤膜的制备方法至少包括:

提供铝板;

对所述铝板进行第一次阳极氧化,以使所述铝板表面形成第一氧化铝层;

将所述铝板和第一氧化铝层放在铬酸中,设置反应温度为60℃,反应时间为2小时,以去除所述第一氧化铝层;

对所述铝板进行第二次阳极氧化,以使得所述铝板上形成阻挡层和第二次氧化铝层,所述第二次氧化铝层中具有若干孔洞;

所述铝板、所述阻挡层和所述第二氧化铝层放入磷酸中进行扩孔处理,以使得所述第二氧化铝层中的孔洞形成为第一过滤孔,所述第一过滤孔贯穿所述第二氧化铝层;

对所述铝板进行第三次阳极氧化,以使得所述第二氧化层和所述阻挡层之间形成第三氧化铝层,所述第三氧化铝层中形成有若干第二过滤孔,所述第二过滤孔贯穿所述第三氧化铝层,且一所述第一过滤孔与至少一个第二过滤孔互相连通;

去除剩余的铝板和所述阻挡层。

6.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:在进行扩孔处理之后,和进行第三次阳极氧化之前,还包括进行逐步降压法的步骤;其中,所述逐步降压法为将所述第二次阳极氧化的电压逐渐减小,以使得所述阻挡层逐渐减薄到小于等于5nm,所述氧化铝层中的孔洞的深度不变。

7.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:对所述铝板进行第一次阳极氧化之前还包括对所述铝板进行抛光处理的步骤,包括:设置温度为0℃,将所述铝板作为阳极,石墨作为阴极,施加直流电压25V电压,在体积比为1:4的高氯酸和乙醇混合溶液中电化学反应,反应时间为10分钟。

8.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:对所述铝板进行第一次阳极氧化的步骤在0.3mol/L的草酸中进行,设置电压为50V,温度为0℃,进行时间为2h。

9.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:对所述铝板进行第二次阳极氧化的步骤在0.3mol/L的草酸中进行,设置电压为50V,温度为0℃~20℃,进行时间为2h~12h。

10.根据权利要求5或9所述的纳米过滤膜的制备方法,其特征在于:所述第一过滤孔的孔径为100nm~400nm,所述第二氧化铝层的厚度为40μm~70μm。

11.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:将所述铝板、所述阻挡层和所述第二氧化铝层放入磷酸中进行扩孔处理的步骤进行时间为10min~60min。

12.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:对所述铝板进行第三次阳极氧化的步骤在0.3mol/L的草酸中进行,设置电压为5V,温度为0℃,进行时间为80s~1600s。

13.根据权利要求5或12所述的纳米过滤膜的制备方法,其特征在于:所述第二过滤孔的孔径小于等于5nm,所述第三氧化铝层的厚度为10nm~200nm。

14.根据权利要求5所述的纳米过滤膜的制备方法,其特征在于:所述铝板为高纯铝板,纯度大于等于99.999%。

15.一种荧光石墨烯量子点的制备方法,其特征在于:

提供第一石墨烯量子点溶液;

利用如权利要求1所述的纳米过滤膜过滤分离所述第一石墨烯量子点溶液,得到石墨烯量子点的横向尺寸小于等于5nm的第二石墨烯量子点溶液。

16.根据权利要求15所述的荧光石墨烯量子点的制备方法,其特征在于:所述第一石墨烯量子点溶液的制备方法包括:

提供氧化插层石墨;

将所述氧化插层石墨超声分散在去离子水中,以得到所述单层氧化石墨烯水溶液;

对所述单层氧化石墨烯水溶液进行干燥,以获得氧化石墨烯粉末;

将所述氧化石墨烯粉末超声分散在具有还原性的有机溶剂中,利用水热还原反应以获得所述第一石墨烯量子点溶液。

说明书

说明书

技术领域

本发明涉及一种无机新材料技术领域,特别是涉及一种纳米过滤膜及其制备方法、荧光石墨烯量子点的制备方法。

背景技术

石墨烯量子点作为碳量子点的一种准零维纳米材料,除了具有碳量子点所具有的优点,如化学惰性,低毒性,较好的生物相容性,抗光漂白,尺寸和波长依赖的光致发光等,还具有石墨烯独特的结构和优异的特性,如高的比表面积,良好的传导性。使得石墨烯量子点在很多领域具有潜在应用,如太阳能光电池,检测,催化,生物成像,药物输送等领域。

由于石墨烯量子点用途广泛,前景良好,石墨烯量子点的制备技术已经较多。目前石墨烯量子点制备主要途径是将大尺寸的碳纳米管、氧化石墨烯或石墨烯等原料“剪”成小尺寸的石墨烯量子点,只是在“剪”上采用不同的方式。CN201210134688《溶剂热法制备荧光石墨烯量子点的方法》首先制备氧化石墨烯,然后利用溶剂热把氧化石墨烯“剪切”成量子点;CN201210106750《一种制备石墨烯量子点的方法》是在水热“剪切”过程加入胺类钝化剂;CN201110092085《一种石墨烯量子点超声波化学制备方法》使用超声波的作用把原料氧化还原“剪切”一步完成;CN201110202165《基于光催化氧化的氧化石墨烯量子点的制备方法》,在超声、双氧水和催化剂作用外结合紫外辐射制备氧化石墨烯量子点;CN201110109954《紫外光刻蚀干法制备石墨烯量子点的方法》利用紫外光的刻蚀云母片上的石墨烯得到石墨烯量子点;2012年Chem.Eur.J.的Electrochemical Preparation ofLuminescent Graphene Quantum Dots from Multiwalled Carbon Nanotubes和J.Mater.Chem.的Facile synthesis of water-soluble,highly fluorescent graphene quantum dots as a robust biologicallabel for stem cells,采用电化学剥离制备水溶性较好的石墨烯量子点。2012年Nano Letter发表的Graphene Quantum Dots at Room Temperature carved out from Few-Layer Graphene,采用电子束刻蚀已得到的石墨烯制备石墨烯量子点。这些都经过氧化还原,再“剪切”,分几步进行。2012年J.Mater.Chem.上题为One-step and high yield simultaneous preparation of single-and multi-layer graphene quantum dots from CX-72carbon black的论文,使用30nm炭黑颗粒作为原料,在HNO3中长时间高温回流,然后离心得到两种尺寸的石墨烯量子点。2012年Carbon上的论文“Blue luminescent graphene quantum dots and graphene oxide prepared by tuningthe carbonization degree of citric acid”报道了使用柠檬酸为碳源高温碳化获得石墨烯量子点,单横向尺寸15nm,量子产率9.0%。2013年Journal of Materials Chemistry C上的论文“Fabrication of highly fluorescent graphene quantum dots using L-glutanmic acid for in-vitro/invivo imaging and sensing”,利用L-glutanmic acid的热解获得石墨烯量子点溶液,得到的量子产率为54.5%,这是目前所有石墨烯量子点制备中量子产率最高的。但对于“top-down”石墨烯量子点的制备方法中,即使在表面修饰后量子产率大都在20%左右。最近在Chem.Commun.,上的论文”Boronic acid functionalized graphene quantum dots as a fluorescent probe forselective and sensitive glucose determination in microdialysate”采用苯硼酸修饰量子点使量子产率达到49%,但是受制备方法的限制,效率低,产量低。

专利CN201310200476.5“一种宏量制备石墨烯量子点的方法”,发明了一种大规模制备石墨烯量子点的方法:从天然鳞片石墨出发,将天然鳞片石墨(50目到500目,对应于270μm到25μm)转变为尺寸50-100nm的石墨纳米颗粒,再将纳米石墨颗粒转变为一阶插层纳米石墨颗粒,将插层石墨纳米颗粒使用非密封有盖坩埚在空气中热处理直接获得石墨烯量子点粉体,尺寸在30-50nm,厚度2-5nm。这种方法直接获得宏量粉体,避免了量子点的液相提取。

目前石墨烯量子点制备中尺寸的分离最为困难,绝大部分文献报道的石墨烯量子点在1-100纳米以内,尺寸分布宽,导致石墨烯量子点的发光峰很宽,普遍在100nm左右。在商业化产品方面,市场上有提供3-10纳米石墨烯量子点,但在高分辨电镜下还是很容易观察到横向尺寸大于10纳米的量子点。石墨烯量子点横向尺寸很难精确控制在几个纳米范围内的原因有二:一是制备过程中top-down的“化学裁剪”很难确保尺寸一致,因为化学裁剪和破碎主要从缺陷开始,而缺陷的位置和密度在氧化插层过程中无法精确控制;二是在后处理过程中,由于石墨烯量子点极小,很难使用工业化的离心机实现横向尺寸的分离。

本发明提出一种高效分离横向尺寸分布在1-5nm的单层石墨烯量子点溶液,并且具有大于60%的量子产率。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种纳米过滤膜及其制备方法、荧光石墨烯量子点的制备方法,用于解决现有技术中难以制作尺寸小、尺寸统一,以及发光效率高的荧光石墨烯量子点的问题。

为实现上述目的及其他相关目的,本发明提供一种纳米过滤膜,所述纳米过滤膜至少包括:

功能层,包括若干贯穿所述功能层的第一过滤孔;

支撑层,与所述功能层相连,包括若干贯穿所述支撑层的第二过滤孔;

所述第二过滤孔的孔径大于所述第一过滤孔的孔径,且一所述第二过滤孔与至少一个第一过滤孔互相连通。

优选地,所述第一过滤孔的孔径小于等于5nm,且所述支撑层的厚度为10nm~200nm。

优选地,所述第二过滤孔的孔径为100nm~400nm,且所述功能层的厚度为40μm~70μm。

优选地,所述纳米过滤膜的材质为氧化铝。

相应的,本发明的技术方案还提供一种纳米过滤膜的制备方法,所述纳米过滤膜的制备方法至少包括:

提供铝板;

对所述铝板进行第一次阳极氧化,以使所述铝板表面形成第一氧化铝层;

将所述铝板和第一氧化铝层放在铬酸中,设置反应温度为60℃,反应时间为2小时,以去除所述第一氧化铝层;

对所述铝板进行第二次阳极氧化,以使得所述铝板上形成阻挡层和第二氧化铝层,所述第二氧化铝层中具有若干孔洞;

所述铝板、所述阻挡层和所述第二氧化铝层放入磷酸中进行扩孔处理,以使得所述第二氧化铝层中的孔洞形成为第一过滤孔,所述第一过滤孔贯穿所述第二氧化铝层;

对所述铝板进行第三次阳极氧化,以使得所述第二氧化层和所述阻挡层之间形成第三氧化铝层,所述第三氧化铝层中形成有若干第二过滤孔,所述第二过滤孔贯穿所述第三氧化铝层,且一所述第一过滤孔与至少一个第二过滤孔互相连通;

去除剩余的铝板和所述阻挡层。

优选地,在进行扩孔处理之后,和进行第三次阳极氧化之前,还包括进行逐步降压法的步骤;其中,所述逐步降压法为将所述第二次阳极氧化的电压逐渐减小,以使得所述阻挡层逐渐减薄到小于等于5nm,所述氧化铝层中的孔洞的深度不变。

优选地,对所述铝板进行第一次阳极氧化之前还包括对所述铝板进行抛光处理的步骤,包括:设置温度为0℃,将所述铝板作为阳极,石墨作为阴极,施加直流电压25V电压,在体积比为1:4的高氯酸和乙醇混合溶液中电化学反应,反应时间为10分钟。

优选地,对所述铝板进行第一次阳极氧化的步骤在0.3mol/L的草酸中进行,设置电压为50V,温度为0℃,进行时间为2h。

优选地,对所述铝板进行第二次阳极氧化的步骤在0.3mol/L的草酸中进行,设置电压为50V,温度为0℃~20℃,进行时间为2h~12h。

优选地,所述第一过滤孔的孔径为100nm~400nm,所述第二氧化铝层的厚度为40μm~70μm。

优选地,将所述铝板、所述阻挡层和所述第二氧化铝层放入磷酸中进行扩孔处理的步骤进行时间为10min~60min。

优选地,对所述铝板进行第三次阳极氧化的步骤在0.3mol/L的草酸中进行,设置电压为5V,温度为0℃,进行时间为80s~1600s。

优选地,所述第二过滤孔的孔径小于等于5nm,所述第三氧化铝层的厚度为10nm~200nm。

优选地,所述铝板为高纯铝板,纯度大于等于99.999%。

另外,本发明的技术方案还提供一种荧光石墨烯量子点的制备方法,

提供第一石墨烯量子点溶液;

利用如上所述的纳米过滤膜过滤分离所述第一石墨烯量子点溶液,得到石墨烯量子点的横向尺寸小于等于5nm的第二石墨烯量子点溶液。

优选地,所述第一石墨烯量子点溶液的制备方法包括:

提供氧化插层石墨;

将所述氧化插层石墨超声分散在去离子水中,以得到所述单层氧化石墨烯水溶液;

对所述单层氧化石墨烯水溶液进行干燥,以获得氧化石墨烯粉末;

将所述氧化石墨烯粉末超声分散在具有还原性的有机溶剂中,利用水热还原反应以获得所述第一石墨烯量子点溶液。

如上所述,本发明的纳米过滤膜及其制备方法、荧光石墨烯量子点的制备方法,具有以下有益效果:

本发明提供了新的纳米过滤膜,所述纳米过滤膜具有双层结构,包括:功能层和支撑层,其中,所述功能层包括若干贯穿所述功能层的第一过滤孔;所述支撑层位于所述功能层的一表面,并与所述功能层相连,包括若干贯穿所述支撑层的第二过滤孔;另外,所述第一过滤孔的孔径大于所述第二过滤孔的孔径,且一所述第一过滤孔与至少一个第二过滤孔互相连通。

其中,所述支撑层为整个纳米过滤膜提供力学强度,同时保持较快的过滤速率,所述功能层确保滤液中横向尺寸大于第一过滤孔的颗粒被分离,因而所述纳米过滤膜能够有效实现纳米级微粒的分离,并且分离后的微粒尺寸统一。

进一步的,所述第二过滤孔的孔径可以实现小于5nm,于是可以使得分离后的微粒的尺寸分布在1nm~5nm。

另外,本发明还提供了一种采用铝板进行三次阳极氧化制备上述纳米过滤膜的方法。

相应的,本发明还提供一种利用上述纳米过滤膜制备荧光石墨烯量子点的方式,所述制备荧光石墨烯量子点的方式中,由于利用了上述纳米过滤膜,可以有效实现石墨烯量子点的分离,并且分离后的石墨烯量子点尺寸分布在1nm~5nm,使得最终得到的荧光石墨烯量子点的发光效率高,量子产率高达62%。

附图说明

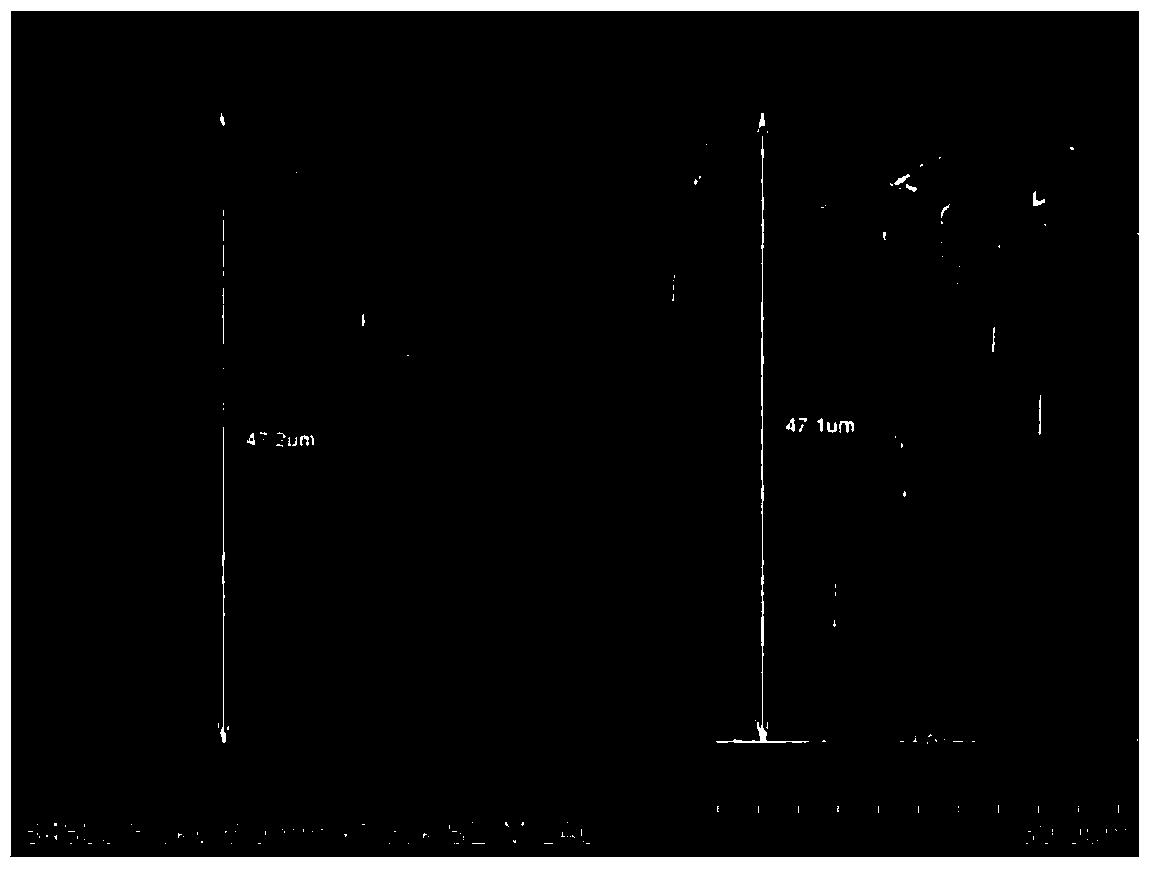

图1显示为本发明的一个实施方式中提供的纳米过滤膜的双层AAO的截面图。

图2显示为本发明的一个实施方式中提供的纳米过滤膜的双层AAO的截面图。

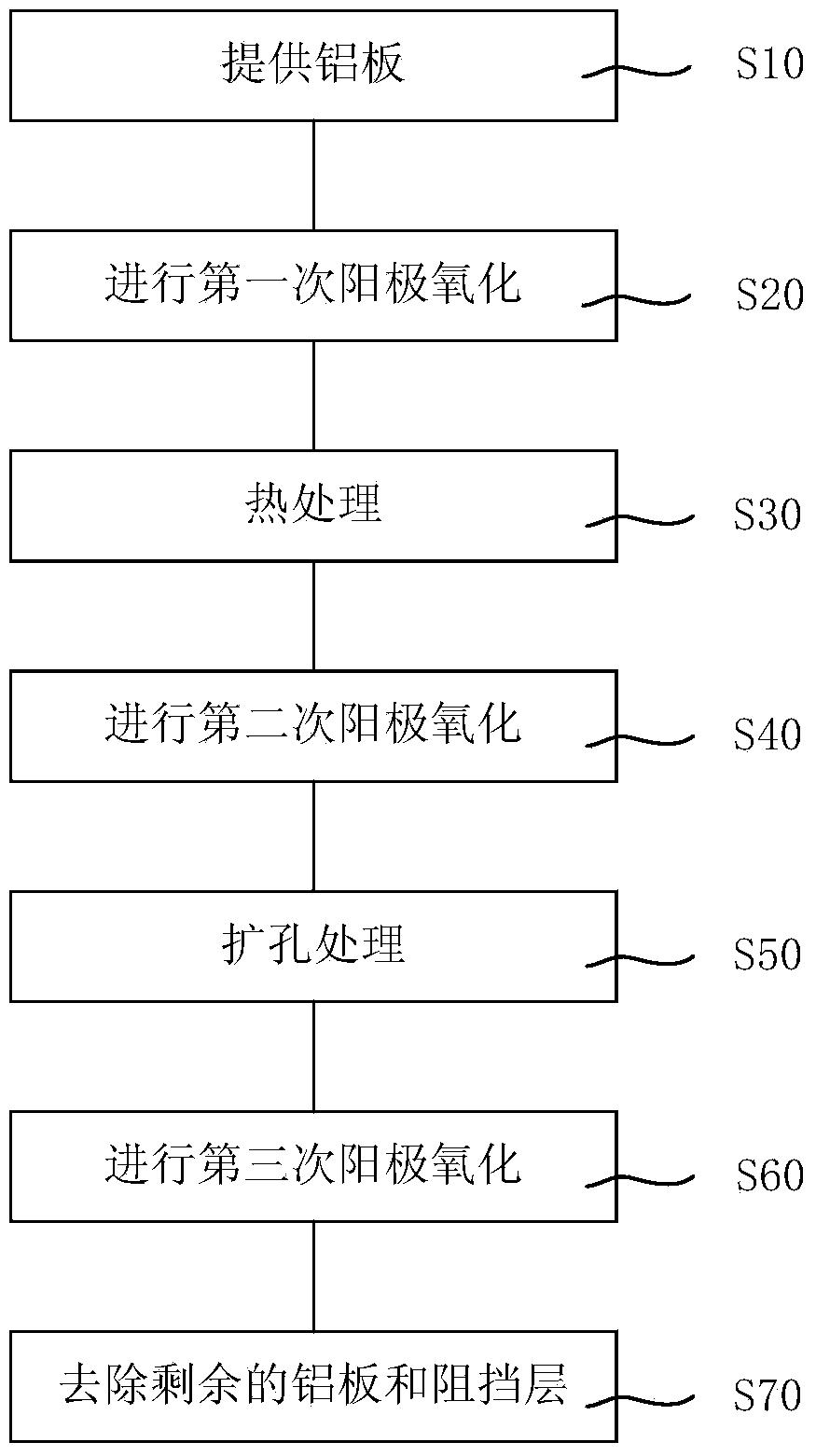

图3显示为本发明提供的纳米过滤膜的制备方式的流程图。

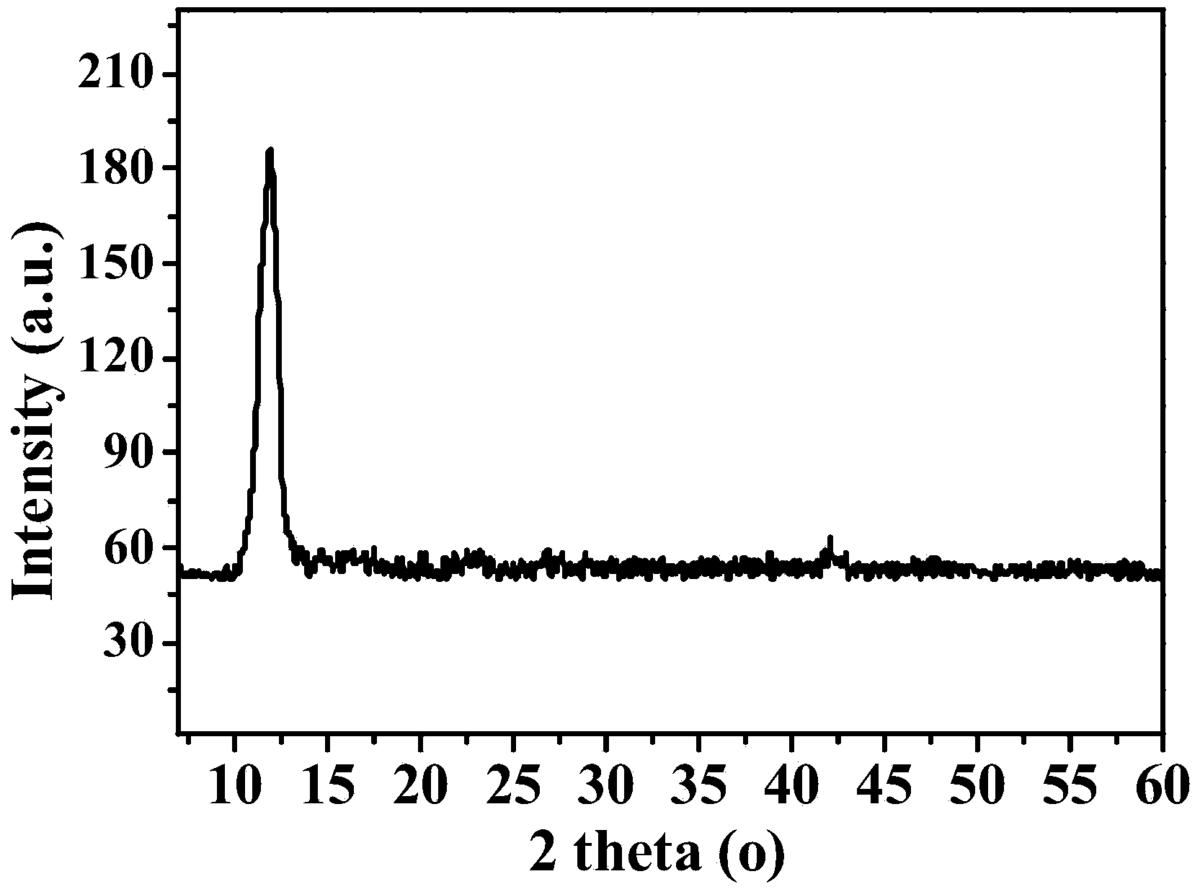

图4显示为本发明的实施例一提供的一阶氧化插层石墨的XRD谱图。

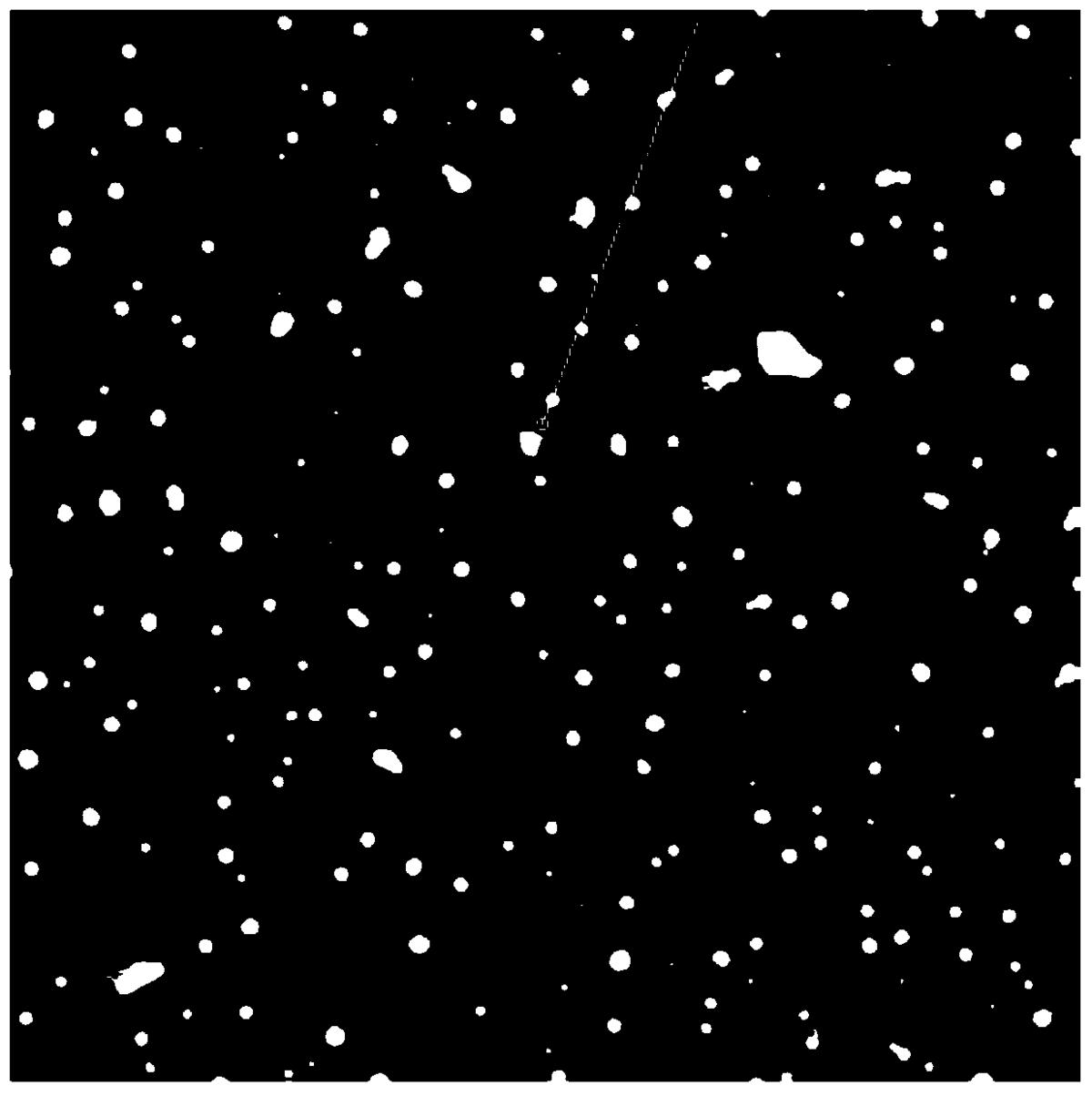

图5显示为本发明的实施例一提供的氧化石墨烯AFM测试结果的示意图。。

图6显示为本发明的实施例一提供的第一石墨烯量子点溶液进行AFM测试的结果示意图。

图7显示为本发明的实施例一提供的石墨烯量子点溶液的高分辨透射电镜结果的示意图。

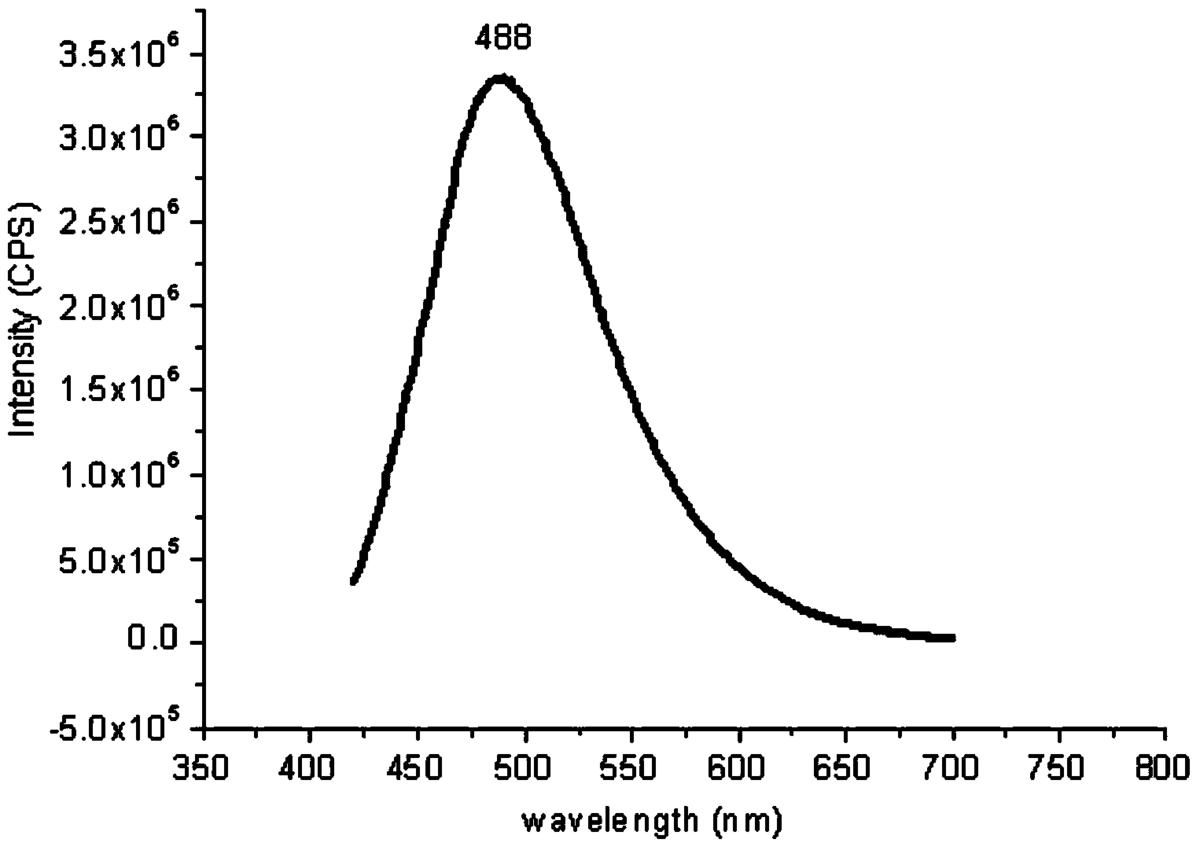

图8显示为本发明的实施例一中所获得的纳米单层石墨烯量子点的荧光光谱的示意图。

具体实施方式

本发明提供了新的纳米过滤膜,所述纳米过滤膜具有双层结构,包括:功能层和支撑层,其中,所述功能层包括若干贯穿所述功能层的第一过滤孔;所述支撑层位于所述功能层的一表面,并与所述功能层相连,包括若干贯穿所述支撑层的第二过滤孔;另外,所述第二过滤孔的孔径大于所述第一过滤孔的孔径,且一所述第二滤孔与至少一个第一过滤孔互相连通。

所述纳米过滤膜能够有效实现纳米级微粒的分离,并且分离后的微粒尺寸统一。

进一步的,所述第二过滤孔的孔径可以实现小于5nm,于是可以使得分离后的微粒的尺寸分布在1nm~5nm。

另外,本发明还提供了一种采用铝板进行三次阳极氧化制备上述纳米过滤膜的方法。

相应的,本发明还提供一种利用上述纳米过滤膜制备荧光石墨烯量子点的方式,所述制备荧光石墨烯量子点的方式中,由于利用了上述纳米过滤膜,可以有效实现石墨烯量子点的分离,并且分离后的石墨烯量子点尺寸分布在1-5nm,使得最终得到的荧光石墨烯量子点的发光效率高,量子产率高达62%。

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

请参阅图1至图8。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

首先,本发明提供了一种纳米过滤膜,所述纳米过滤膜为双层结构,并且,一个实施方式中,所述纳米过滤膜采用AAO(Anodic aluminum oxide,阳极氧化铝)膜形成所述双层结构。具体如图1和图2所示。

其中,图1为一个实施方式中提供的纳米过滤膜的双层AAO的截面图,显示AAO的整体厚度为47um。图2为一个实施方式中提供的纳米过滤膜的双层AAO的截面图。

图2中可见所述纳米过滤膜至少包括:功能层和支撑层;

所述功能层包括若干贯穿所述功能层的第一过滤孔(未标示),其中,所述功能层的厚度为200nm,所述第一过滤孔的孔径为5nm;

所述支撑层位于所述功能层的一表面,并与所述功能层相连,包括若干贯穿所述支撑层的第二过滤孔,其中,所述支撑层的厚度为40μm~70μm,所述第二过滤孔的孔径为60nm;

且一所述第一过滤孔与至少一个第二过滤孔互相连通。

在其它实施方式中,所述第一过滤孔的孔径可以为小于等于5nm的其它值,且所述支撑层的厚度可以为10nm~200nm中的其它值。

在其它实施方式中,所述第二过滤孔的孔径可以为100nm~400nm中的其它值,且所述功能层的厚度可以为40μm~70μm中的其它值。

具体的,图3所示为上述纳米过滤膜的制备方式的流程图。参考图3所示,上述纳米过滤膜的制备方式包括:

首先,执行步骤S10:提供铝板;

铝是一种活泼的金属,与氧的亲和力很强。本实施例中,所述铝板为高纯铝板,所述高纯铝板的纯度大于等于99.999%。

一般的,铝的表面有一层致密、电阻率很高的氧化层,这层纳米级厚度的自然氧化层称为自然氧化膜,主要为非晶态。它具有阻止铝基与空气接触,保护金属不受环境腐蚀的作用。并且这层氧化薄膜薄而多孔。因而对所述铝板进行下一步骤之前还包括对所述铝板进行抛光处理的步骤,包括:设置温度为0℃,铝板为阳极,石墨为阴极,将所述铝板在25V电压下使用体积比为1:4的高氯酸和乙醇混合溶液,进行电化学反应10分钟,以对所述铝板进行抛光处理,从而获得平整干净的表面。

接下来,执行步骤S20:对所述铝板进行第一次阳极氧化,以使所述铝板表面形成第一氧化铝层;

本步骤中,主要采用电化学氧化-阳极氧化方法来对所述铝板进行阳极氧化。具体的,一个实施方式为:将所述铝板作为正极(阳极),铂电极作为负极(阴极);然后两个电极置于0.3mol/L的草酸中进行电化学反应,设置电压为50V,温度为0℃,进行时间为2h。

经过本步骤的反应,在所述铝板的表面形成一层氧化铝层,即为所述第一氧化铝层。其中,第一氧化铝层中具有若干孔洞,但是在这一步骤中的孔洞的排布规律性较差。

接下来,执行步骤S30:将所述铝板和第一氧化铝层放在铬酸中进行处理,设置反应温度为60℃,反应时间为2小时,以去除所述第一氧化铝层,同时在所述铝板表面形成一层规则的图案;

经过本步骤的反应,去除了所述第一氧化铝层,而由于第一氧化铝层中的孔洞,在所述铝板的表面具有一层排布均匀氧化铝层形成的凹坑。

接下来,执行步骤S40:对所述铝板进行第二次阳极氧化,以使得所述铝板上形成阻挡层和第二次氧化铝层,所述第二次氧化铝层即为支撑层,所述支撑层中具有若干孔洞;

与步骤S20类似的,将所述铝板作为正极(阳极),铂电极作为负极(阴极);然后两个电极置于0.3mol/L的草酸中进行电化学反应,设置电压为50V,温度为0℃,本步骤中,进行时间为2h~12h。经过这一步骤,形成的所述第二氧化铝层的厚度为40μm~70μm。

在第二次阳极氧化过程中,第一次氧化在铝板表面形成的凹坑更容易被引起氧化反应并构成孔洞,因而经过这一步骤的反应,所述铝板表面形成了阻挡层和具有若干孔洞的第二氧化铝层,所述阻挡层为顺着第一次氧化在铝板表面形成的凹坑而形成的具有凹坑的氧化铝层,所述第二次氧化铝层即为支撑层,其中的孔洞是在阻挡层的凹坑形状和位置所对应的下方,排布具有很好的规律性、有序性和均匀性。

接下来,执行步骤S50:所述铝板连同支撑层放入磷酸中进行扩孔处理,以使得所述第二氧化铝层中的孔洞形成为第一过滤孔,所述第一过滤孔贯穿所述第二氧化铝层;这一步骤中,进行时间为10min~60min,以将步骤S40中形成的有序的所述孔径扩大,形成第一过滤孔,所述第一过滤孔的孔径为100nm~400nm。

在进行完扩孔处理后,在进行下一步骤之前,还包括进行逐步降压法的步骤,以将所述阻挡层减小到小于等于5nm,逐步降压是在二次电解相同的电解液中进行的,逐步把电解电压降低到5V以下,这个过程中阻挡层逐渐减薄,直到5nm以下。阻挡层减小了,其中的凹坑也变小了,并且小于5nm。

接下来,执行步骤S60:对所述铝板进行第三次阳极氧化,以使得所述第二氧化层和所述阻挡层之间形成第三氧化铝层,所述第三氧化铝层中形成有若干第二过滤孔,所述第二过滤孔贯穿所述第三氧化铝层,且一所述第一过滤孔与至少一个第二过滤孔互相连通。

与步骤S20和步骤S40类似的,所述第三次阳极氧化在0.3mol/L的草酸中进行,设置电压为5V,温度为0℃,进行时间为80s~1600s。

在第三次阳极氧化中,所述阻挡层中的凹坑下方的铝更容易被引起氧化反应形成第三氧化铝层,且所述第三氧化铝层的厚度为10nm~200nm。并所述第三氧化铝层中形成有孔洞,这些孔洞是在被减薄后的阻挡层中的凹坑所对应的下方。由于所述阻挡层被缩小为小于5nm,所述阻挡层中的凹坑的大小也小于5nm,因而经过这一步骤的反应,所述铝板表面形成了若干孔洞,这些孔洞构成第二过滤孔,且孔径小于等于5nm。并且由于在所述阻挡层缩小前后,凹坑的位置不变,故所述第二过滤孔与所述第一过滤孔相连通。

接下来,执行步骤S70:去除剩余的铝板和所述阻挡层。

利用氯化铜去除剩下的铝板以及阻挡层,保留所述第二氧化铝层和第三氧化铝层,即为本实施例提供的纳米过滤膜。

另外,本发明提供一种利用上述纳米过滤膜制备荧光石墨烯量子点的方法,具体包括:

首先,提供第一石墨烯量子点溶液;

具体的,所述第一石墨烯量子点溶液的步骤包括:

步骤F1:提供氧化插层石墨;

其中,所述提供氧化插层石墨可采用Hummer法、Staudenmair法及其它改进的方法制备一阶氧化插层石墨。

其中,所述一阶插层石墨的特征是实现一阶插层,即产物XRD谱图中没有天然石墨的衍射峰。

步骤F2:将所述氧化插层石墨超声分散在去离子水中,以得到所述单层氧化石墨烯水溶液;

所述超声分散的作用为去除没有完全剥离的颗粒,并将所述氧化插层石墨充分的,均匀的分散于去离子水,以获得单层氧化石墨烯溶液。

对所述氧化石墨烯进行AFM(Atomic Force Microscope,即原子力显微镜)观测,扫描范围10μm*10μm,测试结果如图5所示,厚度在0.5nm左右,因为所述氧化石墨烯含有含氧基团,厚度大于石墨烯的0.34nm。

步骤F3:对所述单层氧化石墨烯水溶液进行冷冻干燥,以获得氧化石墨烯粉末;

步骤F4:将所述氧化石墨烯粉末超声分散在具有还原性的有机溶剂中,利用水热还原反应以获得所述第一石墨烯量子点溶液。

所述具有还原性的有机溶剂为DMF(二甲基甲酰胺),将所述氧化石墨烯粉末超声分散在DMF中,放置于高压反应釜中,设置温度为180-200℃,保持2-5小时,然后取出得到的凝胶反应物进行超声分散,形成第一石墨烯量子点溶液。

进行完上述步骤F1~F4得到所述第一石墨烯量子点溶液后,利用本发明的技术方案中提供的纳米过滤膜过滤分离所述第一石墨烯量子点溶液,得到石墨烯量子点的横向尺寸小于等于5nm的第二石墨烯量子点溶液,所述第二石墨烯量子点溶液为横向尺寸在1-5纳米的石墨烯量子点溶液,并且所获得的1-5纳米石墨烯量子点具有显著的发光特性。

具体的,以下以几个具体的实施例来表示阐述上述技术方案:

实施例1

首先,本实施例提供的纳米过滤膜的制备方式包括:

提供高纯铝板;

进行抛光处理,使得所述高纯铝板具有干净平整的表面,所述抛光处理中,设置温度为0℃,在体积比为1:4的高氯酸和乙醇混合溶液中,施加25V电压,进行时间为10分钟;

对所述高纯铝板进行第一次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为50V,温度为0℃,进行时间为2h,获得第一氧化铝层;

将所述铝板和第一氧化铝层放入铬酸中热处理2小时;

对所述高纯铝板进行第二次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为50V,温度为0℃,进行时间为10小时,获得厚度为60微米左右的第二氧化铝层(AAO膜),即支撑层;

进行扩孔处理,将第二氧化铝层(AAO膜)连同高纯铝板放入5wt%磷酸中,进行时间为50分钟,将第二氧化铝层(AAO膜)中的孔径扩大到100nm;

使用逐步降压法将第二氧化铝层(AAO膜)下的阻挡层减小到5nm;

对所述高纯铝板进行第三次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为5V,温度为0℃,进行时间为80s,获得厚度为10纳米的第三氧化铝层,即功能层,所述第三氧化铝层中具有贯穿所述第二氧化铝层并且与所述第一过滤孔相连通的第二过滤孔,所述第二过滤空的孔径为5nm;

去除多余的铝层,以及去除所述阻挡层,保留所述第二氧化铝层和第三氧化铝层,即为本实施例提供的纳米过滤膜,所述纳米过滤膜为两层中的孔洞互相连通的双层AAO层。

相应的,本实施例还提供一种利用上述纳米过滤膜制备荧光石墨烯量子点的方法,主要为采用Standenmair法制备GQDs(氧化插层石墨),使用上述纳米过滤膜进行分离。

具体的,包括:

第一步:使用Standenmair法制备一阶氧化插层石墨;

利用横向尺寸在325目以内的天然鳞片石墨,采用Staudenmair法制备一阶氧化插层石墨。

制备得到的一阶氧化插层石墨的XRD谱图如图4所示,图中可见所述天然鳞片石墨的(0001)衍射峰消失,并出现了一个新的衍射峰,对应更大的层间距,这一结果表明本步骤获得了充分插层的氧化插层石墨。

第二步:利用超声分散将所述氧化石墨分散在去离子水中,所述超声分散的功率为1000rpm。

具体的,对本步骤得到的所述氧化石墨烯进行AFM(Atomic Force Microscope,即原子力显微镜)观测,扫描范围10μm*10μm,AFM测试结果如图5所示,厚度在0.5nm左右。由于单层石墨烯是0.34nm,本步骤中得到的氧化石墨烯表面含氧基团,厚度稍大于0.34nm,本领域技术人员可以理解本步骤中得到的是氧化石墨烯为单层的。

第三步:将单层氧化石墨烯水溶液进行冷冻干燥后获得氧化石墨烯粉末;

第四步:取氧化石墨烯粉末放入DMF溶液中搅拌并超声分散形成浓度为20mg/ml的氧化石墨烯的DMF溶液,然后放入用高压反应釜中进行水热反应,所述反应过程中设置温度为200℃,进行时间为5小时。反应结束后,取出反应生成的凝胶反应物进行冲洗,然后超声分散,形成第一石墨烯量子点溶液。

对所述第一石墨烯量子点溶液进行AFM(Atomic Force Microscope,即原子力显微镜)观测,扫描范围10μm*10μm,测试结果如图6所示,图中可见,所述第一石墨烯量子点溶液中石墨烯量子点的尺寸分布范围在几个纳米到100纳米之间。

第五步:利用本实施例提供的纳米过滤膜过滤所述第一石墨烯量子点溶液,获得1-5nm石墨烯量子点。

以双层AAO为滤膜过滤所制备的石墨烯量子点溶液获得横向尺寸在1-5纳米的石墨烯量子点溶液,对应的高分辨透射电镜结果如图7所示。并且所获得的石墨烯量子点具有显著的发光特性。通过荧光光谱测试,图8所示为本实施例所获得的横向尺寸在1纳米-5纳米单层石墨烯量子点的荧光光谱,图8中可见,其发光位置在488nm。以罗丹明B为参照物,可计算得到相对量子产品为62%。

实施例2

首先,本实施例提供的纳米过滤膜的制备方式包括:

提供高纯铝板;

进行抛光处理,使得所述高纯铝板具有干净平整的表面,所述抛光处理中,设置温度为0℃,在体积比为1:4的高氯酸和乙醇混合溶液中,施加25V电压,进行时间为10分钟;

对所述高纯铝板进行第一次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为195V,温度为0℃,进行时间为2h,获得第一氧化铝层;

将所述铝板和第一氧化铝层放入铬酸中热处理2小时;

对所述高纯铝板进行第二次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为195V,温度为0℃,进行时间为6小时,获得厚度为60微米左右的第二氧化铝层(AAO膜),即支撑层;

进行扩孔处理,将第二氧化铝层(AAO膜)连同高纯铝板放入5wt%磷酸中,进行时间为300分钟,将第二氧化铝层(AAO膜)中的孔径扩大到400nm;

使用逐步降压法将第二氧化铝层(AAO膜)下的阻挡层减小到5nm;

对所述高纯铝板进行第三次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为5V,温度为0℃,进行时间为800秒,获得厚度为100纳米的第三氧化铝层,即功能层,所述第三氧化铝层中具有贯穿所述第二氧化铝层并且与所述第一过滤孔相连通的第二过滤孔,所述第二过滤空的孔径为5nm;

去除多余的铝层,以及去除所述阻挡层,保留所述第二氧化铝层和第三氧化铝层,即为本实施例提供的纳米过滤膜,所述纳米过滤膜为两层中的孔洞互相连通的双层AAO层。

相应的,本实施例还提供一种利用上述纳米过滤膜制备荧光石墨烯量子点的方法,主要为采用Hummer法制备GQDs,使用上述纳米过滤膜进行分离。

具体的,包括:

第一步:使用Hummer法制备氧化插层石墨。

第二步:利用超声分散将所述氧化石墨分散在去离子水中,所述超声分散的功率为1000rpm。

第三步:将单层氧化石墨烯水溶液进行冷冻干燥后获得氧化石墨烯粉末;

第四步:取氧化石墨烯粉末放入DMF溶液中搅拌并超声分散形成浓度为20mg/ml的氧化石墨烯的DMF溶液,然后放入用高压反应釜中进行水热反应,所述反应过程中设置温度为180℃,进行时间为8小时。反应结束后,取出反应生成的凝胶反应物进行冲洗,然后超声分散,形成第一石墨烯量子点溶液。所述第一石墨烯量子点溶液中石墨烯量子点的尺寸分布范围在几个纳米到100纳米之间。

第四步:利用本实施例提供的纳米过滤膜过滤所述第一石墨烯量子点溶液,获得1-5nm石墨烯量子点。

所获得的1-5纳米石墨烯量子点具有显著的发光特性,计算得到的相对量子产品为60%。

实施例3

首先,本实施例提供的纳米过滤膜的制备方式包括:

提供高纯铝板;

进行抛光处理,使得所述高纯铝板具有干净平整的表面,所述抛光处理中,设置温度为0℃,在体积比为1:4的高氯酸和乙醇混合溶液中,施加25V电压,进行时间为10分钟;

对所述高纯铝板进行第一次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为50V,温度为0℃,进行时间为2h,获得第一氧化铝层;

将所述铝板和第一氧化铝层放入铬酸中热处理2小时;

对所述高纯铝板进行第二次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为50V,温度为0℃,进行时间为10小时,获得厚度为60微米左右的第二氧化铝层(AAO膜),即支撑层;

进行扩孔处理,将第二氧化铝层(AAO膜)连同高纯铝板放入5wt%磷酸中,进行时间为60分钟,将第二氧化铝层(AAO膜)中的孔径扩大到110nm;

使用逐步降压法将第二氧化铝层(AAO膜)下的阻挡层减小到5nm;

对所述高纯铝板进行第三次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为5V,温度为0℃,进行时间为400秒,获得厚度为50纳米的第三氧化铝层,即功能层,所述第三氧化铝层中具有贯穿所述第二氧化铝层并且与所述第一过滤孔相连通的第二过滤孔,所述第二过滤空的孔径为5nm;

去除多余的铝层,以及去除所述阻挡层,保留所述第二氧化铝层和第三氧化铝层,即为本实施例提供的纳米过滤膜,所述纳米过滤膜为两层中的孔洞互相连通的双层AAO层。

相应的,本实施例还提供一种利用上述纳米过滤膜制备荧光石墨烯量子点的方法,主要为采用Hummer法制备GQDs,使用上述纳米过滤膜进行分离。

具体的,包括:

第一步:使用Hummer法制备氧化插层石墨。

第二步:利用超声分散将所述氧化石墨分散在去离子水中,所述超声分散的功率为1000rpm。

第三步:将单层氧化石墨烯水溶液进行冷冻干燥后获得氧化石墨烯粉末;

第四步:取氧化石墨烯粉末放入DMF溶液中搅拌并超声分散形成浓度为10mg/ml的氧化石墨烯的DMF溶液,然后放入用高压反应釜中进行水热反应,所述反应过程中设置温度为180℃,进行时间为3小时。反应结束后,取出反应生成的凝胶反应物进行冲洗,然后超声分散,形成第一石墨烯量子点溶液。所述第一石墨烯量子点溶液中石墨烯量子点的尺寸分布范围在几个纳米到100纳米之间。

第四步:利用本实施例提供的纳米过滤膜过滤所述第一石墨烯量子点溶液,获得1-5nm石墨烯量子点。

所获得的1-5纳米石墨烯量子点具有显著的发光特性,计算得到的相对量子产品为63%。

实施例4

首先,本实施例提供的纳米过滤膜的制备方式包括:

提供高纯铝板;

进行抛光处理,使得所述高纯铝板具有干净平整的表面,所述抛光处理中,设置温度为0℃,在体积比为1:4的高氯酸和乙醇混合溶液中,施加25V电压,进行时间为10分钟;

对所述高纯铝板进行第一次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为195V,温度为0℃,进行时间为2h,获得第一氧化铝层;

将所述铝板和第一氧化铝层放入铬酸中热处理2小时;

对所述高纯铝板进行第二次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为50V,温度为0℃,进行时间为8小时,获得厚度为45微米到50微米的第二氧化铝层(AAO膜),即支撑层;

进行扩孔处理,将第二氧化铝层(AAO膜)连同高纯铝板放入5wt%磷酸中,进行时间为10分钟,将第二氧化铝层(AAO膜)中的孔径扩大到20nm;

使用逐步降压法将第二氧化铝层(AAO膜)下的阻挡层减小到5nm;

对所述高纯铝板进行第三次阳极氧化,条件为在0.3mol/L的草酸中进行,设置电压为5V,温度为0℃,进行时间为1600秒,获得厚度为200纳米的第三氧化铝层,即功能层,所述第三氧化铝层中具有贯穿所述第二氧化铝层并且与所述第一过滤孔相连通的第二过滤孔,所述第二过滤空的孔径为5nm;

去除多余的铝层,以及去除所述阻挡层,保留所述第二氧化铝层和第三氧化铝层,即为本实施例提供的纳米过滤膜,所述纳米过滤膜为两层中的孔洞互相连通的双层AAO层。

第一步:使用Standenmair法制备氧化插层石墨。

第二步:利用超声分散将所述氧化石墨分散在去离子水中,所述超声分散的功率为1000rpm。

第三步:将单层氧化石墨烯水溶液进行冷冻干燥后获得氧化石墨烯粉末;

第四步:取氧化石墨烯粉末放入DMF溶液中搅拌并超声分散形成浓度为30mg/ml的氧化石墨烯的DMF溶液,然后放入用高压反应釜中进行水热反应,所述反应过程中设置温度为200℃,进行时间为5小时。反应结束后,取出反应生成的凝胶反应物进行冲洗,然后超声分散,形成第一石墨烯量子点溶液。所述第一石墨烯量子点溶液中石墨烯量子点的尺寸分布范围在几个纳米到100纳米之间。

第四步:利用本实施例提供的纳米过滤膜过滤所述第一石墨烯量子点溶液,获得1-5nm石墨烯量子点。

所获得的1-5纳米石墨烯量子点具有显著的发光特性,计算得到的相对量子产品为62%。

所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 060.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:60.0分

该专利价值中等 (仅供参考)

本专利文献中包含【4 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间12 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 31.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

29 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

12 页实施例个数

0 个发明人数量

8 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

4 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 7.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

科研机构许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 22.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

12法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...