【中国发明,中国发明授权】基于机器视觉的非连续性锂电池薄膜缺陷检测方法及其装置

无权-未缴年费 中国

- 申请号:

- CN201310498576.0

- 专利权人:

- 常州工学院

- 授权公告日/公开日:

- 2015.07.29

- 专利有效期:

- 2013.10.22-2033.10.22

- 技术分类:

- G01:测量;测试

- 转化方式:

- 转让

- 价值度指数:

-

- 58.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201310498576.0

- 申请日

- 20131022

- 公开/公告号

- CN103499585A

- 公开/公告日

- 20140108

- 申请/专利权人

- [常州工学院]

- 发明/设计人

- [陈功, 朱锡芳, 许清泉, 杨辉, 徐安成]

- 主分类号

- G01N21/88

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 江苏(32)

- 颁证日

- G06T1/00

- 代理人

- [高桂珍]

摘要

摘要

本发明涉及利用机器视觉和图像处理技术进行在线检测的技术领域,主要涉及锂电池涂布机现场利用机器视觉系统对非连续性锂电池薄膜缺陷进行在线检测的方法,提供一种基于机器视觉的非连续性锂电池薄膜缺陷在线自动检测方法,该方法采用三条水平扫描线的相邻灰度点求差法得到灰度突变点,从而确定连续性薄膜区间,采用最优阈值算法实现灰度图像的二值化分割,对于二值化图像采用保留大面积缺陷法定位缺陷目标,提取缺陷几何和投影特征作为识别参数,最后采用最小欧式距离实现缺陷目标快速识别和分类。

法律状态

法律状态

| 法律状态公告日 | 20241022 |

| 法律状态 | 专利权的终止 |

| 法律状态信息 | 未缴年费专利权终止 IPC(主分类):G01N 21/88 专利号:ZL2013104985760 申请日:20131022 授权公告日:20150729 终止日期: |

| 法律状态公告日 | 20171013 |

| 法律状态 | 专利申请权、专利权的转移 |

| 法律状态信息 | 专利权的转移 IPC(主分类):G01N 21/88 登记生效日:20170920 变更事项:专利权人 变更前权利人:常州工学院 变更后权利人:灵通展览系统股份有限公司 变更事项:地址 变更前权利人:213022 江苏省常州市新北区巫山路1号 变更后权利人:213102 江苏省常州市武进区遥观镇长虹东路333号 |

| 法律状态公告日 | 20150729 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20140212 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效IPC(主分类):G01N 21/88申请日:20131022 |

| 法律状态公告日 | 20140108 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

| 事务数据公告日 | 20171013 |

| 事务数据类型 | 专利申请权、专利权的转移 |

| 转让详情 | 专利权的转移 IPC(主分类):G01N 21/88 登记生效日:20170920 变更事项:专利权人 变更前权利人:常州工学院 变更后权利人:灵通展览系统股份有限公司 变更事项:地址 变更前权利人:213022 江苏省常州市新北区巫山路1号 变更后权利人:213102 江苏省常州市武进区遥观镇长虹东路333号 |

权利要求

权利要求

权利要求数量(4)

独立权利要求数量(1)

1.基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其特征在于包括如下步 骤:

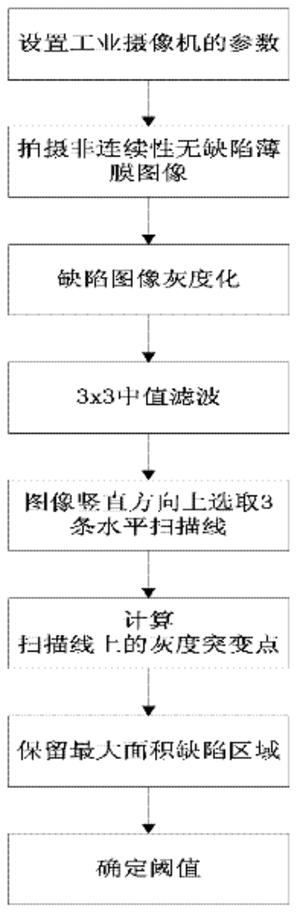

步骤1、采用阈值判断法实现非连续性无缺陷薄膜中提取连续性无缺陷薄膜;

步骤1.1、设置拍摄清晰图像的工业摄像机的参数;

步骤1.2、采用工业摄像机拍摄非连续性无缺陷薄膜,将获得的标准图像输 送至计算机;

步骤1.3、对标准图像进行灰度化处理;

步骤1.4、对灰度化处理后的标准图像进行3×3中值滤波;

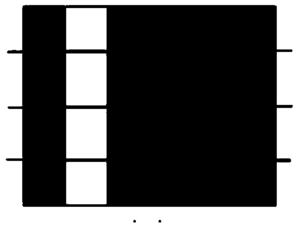

步骤1.5、在标准图像竖直方向上分别选取1/4、1/2和3/4高度的水平扫描线;

步骤1.6、寻找突变点位置;

步骤1.7、选取3条扫描线上灰度突变点的最小值减去最小值的10%,即为从 含有铝箔的非连续性无缺陷薄膜提取连续性无缺陷薄膜的阈值Gat,公式如下:

Gat=min(ωω(0),ωω(1),ωω(2))-min(ωω(0),ωω(1),ωω(2))×10%

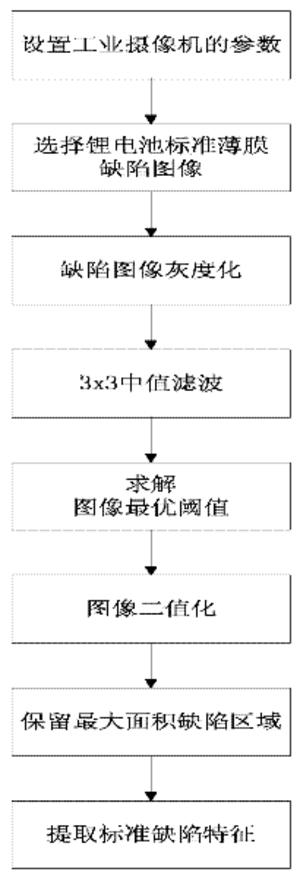

步骤2、缺陷图像模板特征库的构建;

步骤2.1、设置拍摄清晰图像的工业摄像机的参数;

步骤2.2、采用工业摄像机拍摄非连续性有缺陷薄膜,将获得的有缺陷薄膜 图像输送至计算机;

步骤2.3、对有缺陷薄膜图像进行灰度化处理;

步骤2.4、对灰度化处理后的有缺陷薄膜图像进行3×3中值滤波;

步骤2.5、对有缺陷薄膜图像进行图像最优阈值的求解;

步骤2.6、取最优阈值,对步骤2.4处理后的图像进行二值化处理,将灰度值小 于或等于最优阈值的像素点赋值0,灰度值大于最优阈值的像素点赋值1;

步骤2.7、对二值化处理后的图像,保留1值像素所构成最大面积区域,将最 大面积区域以外的其它1值像素赋值为0;

步骤2.8、特征参数提取;

步骤3、提取待检测锂电池薄膜连续性图像区域;

步骤3.1、设置拍摄清晰图像的工业摄像机的参数;

步骤3.2、采用工业摄像机拍摄待检测锂电池薄膜,将获得的待检测锂电池 薄膜图像输送至计算机;

步骤3.3、对待检测锂电池薄膜图像进行灰度化处理;

步骤3.4、对待检测锂电池薄膜图像进行3×3中值滤波;

步骤3.5、在待检测锂电池薄膜图像竖直方向上选取1/2高度的水平扫描线, 统计1/2高度扫描线上大于步骤1.7中的阈值Gat的灰度突变点个数,

若灰度突变点个数为0,即为待检测锂电池薄膜连续性图像;

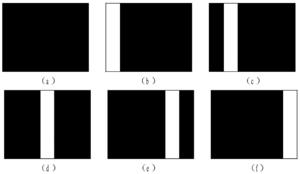

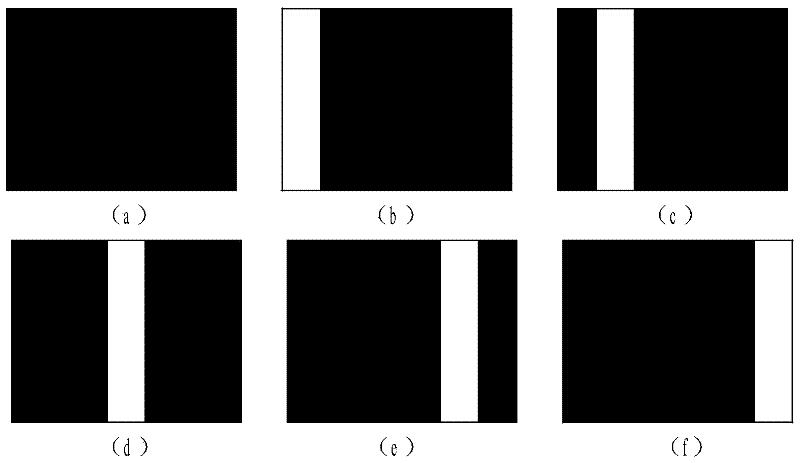

若灰度突变点个数为1,且突变点最大位置值小于图像水平像素值的一半, 如图1(b)所示,取灰度突变点中最大位置再加4,与锂电池薄膜右边界,构成待 检测锂电池薄膜连续性图像;

若突变点个数为1,且突变点最小位置值大于图像水平像素值的一半,如图 1(f)所示,取锂电池薄膜左边界,灰度突变点中最小位置再减4,构成连续性锂 电池薄膜区域;

若突变点个数为2,如图1(c-e)所示,取锂电池薄膜左边界,左侧灰度突变点 最小位置再减4,构成连续性锂电池薄膜区域1,取右侧灰度突变点中最大位置再 加4,与锂电池薄膜右边界,构成连续性锂电池薄膜区域1,区域1和区域2构成连 续性锂电池薄膜区域;

步骤4、待检测锂电池薄膜连续性图像的特征提取、检测和识别

步骤4.1、由步骤3得到待检测锂电池薄膜连续性图像;

步骤4.2、对待检测锂电池薄膜连续性图像进行图像最优阈值的求解;

步骤4.3、取最优阈值,对待检测锂电池薄膜连续性图像进行二值化处理, 将灰度值小于或等于最优阈值的像素点赋值0,灰度值大于最优阈值的像素点赋 值1;

步骤4.4、对二值化处理后的图像,保留1值像素所构成最大面积区域,最大 面积区域以外的其它1值像素赋值为0;

步骤4.5、特征参数提取;

步骤4.6、设置检测参量的精度范围,所述检测参量为二值化处理后的图像 中1值像素占图像像素百分比;

步骤4.7、待测图像的检测判断。

若百分比值达到精度范围,则为连续性无缺陷薄膜,计算机判断薄膜为合格。 否则为连续性缺陷薄膜,判断为不合格;

步骤4.8、待测图像的识别。

由步骤4.7,若薄膜判断为不合格,则将步骤4.5中实时拍摄的连续性缺陷薄 膜图像所提取的特征参数与步骤2.8中识别模板所提取的特征参数采用最小欧式 距离算法实现快速识别和分类。

2.根据权利要求1所述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法, 其特征在于,其中所述的图像最优阈值的求解具体步骤如下:

(a)将进行灰度化处理后获得的图像,按照像素点的灰度值分为256级,i为 像素点的级数,i的取值范围为0~255,图像总像素点个数为N, 其 中N i表示第i级像素点的个数,第i级像素出现的概率为P i,P i=N i/N;

(b)取阈值k(0≤k≤255),将每个像素点分为两类:第一类像素点为灰度值 在0~k闭区间内的像素点,第一类像素点的集合为C 0,第二类像素点为所有灰 度值在k+1~255闭区间内的像素点,第二类像素点的集合为C 1;

(c)计算图像的总平均灰度级μ T, C 0的平均灰度级为μ 0(k), C 1的平均灰度级为μ 1(k),μ 1(k)=μ T-μ 0(k);

(d)计算C 0所占面积的比例ω 0, 计算C 1所占面积的比例ω 1,

(e)k由0开始逐渐增加,令μ 0=μ 0(k)/ω ω,μ 1=μ 1(k)/ω 1,其中μ 0为C 0的 平均灰度级和C 0所占面积比例ω 0的比值,μ 1为C 1的平均灰度级和C 1所占面积比 例ω 0的比值,计算ω 0(μ 0-μ T) 2+ω 1(μ 1-μ T) 2,当ω 0(μ 0-μ T) 2+ω 1(μ 1-μ T) 2最大 时,此时的阈值即为最优阈值。

3.根据权利要求1所述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其 特征在于:其中所述的特征参数提取具体步骤如下:

提取相应的特征参数存储于计算机,作为识别特征库模板,所述的特征参数 包括缺陷图像的几何特征中的面积、长径和短径之比、周长和圆形度,在零度方 向投影特征中的波形特征、脉冲特征、峰值特征、裕度特征、歪度值和峭度值, 上述特征公式如下:

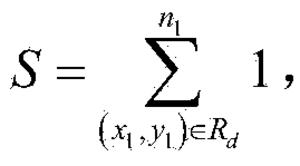

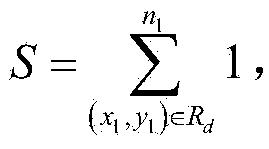

(a)面积S: 其中x 1为横坐标,y 1为纵坐标,R d为像素值为1的 区域,n 1为区域点个数;

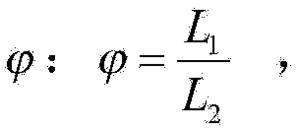

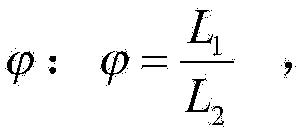

(b)长径和短径之比 其中L 1是长径,L 2是短径;

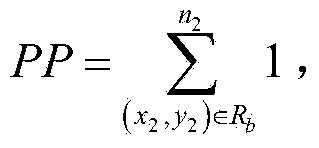

(c)周长PP: 其中x 2为横坐标,y 2为纵坐标,R b为像素值为 1的区域,n 2为区域点个数;

(d)圆形度e: 其中S为面积,PP为周长;

(f)投影波形特征F B: 其中xx(t)为零度方向投影值, 1≤t≤T,T为零度方向投影总数值;

(g)投影脉冲特征F M:

(h)投影峰值特征FF:

(i)投影裕度特征FY:

(j)投影歪度值F S: 其中为p(xx)为xx(t)的概率密度 函数;

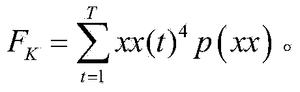

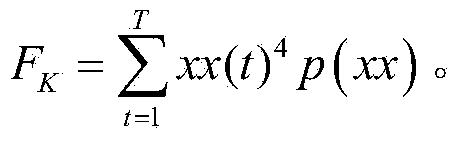

(k)投影峭度值F K:

4.根据权利要求1所述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法, 其特征在于,其中所述的寻找突变点位置具体步骤如下:

记扫描线上像素点右侧最近的3个像素点的灰度值A 1,A 2,A 3,记扫描线上像素点 左侧最近的3个像素点的灰度值B 1,B 2,B 3,

A 1=xy 1(v 1-3)+xy 1(v 1-2)+xy 1(v 1-1)

A 2=xy 2(v 2-3)+xy 2(v 2-2)+xy 2(v 2-1)

A 3=xy 3(v 3-3)+xy 3(v 3-2)+xy 3(v 3-1)

B 1=xy 1(v 1+1)+xy 1(v 1+2)+xy 1(v 1+3)

B 2=xy 2(v 2+1)+xy 2(v 2+2)+xy 2(v 2+3)

B 3=xy 3(v 3+1)+xy 3(v 3+2)+xy 3(v 3+3)

其中v 1、v 2、v 3分别为1/4、1/2、3/4高度的水平扫描线的像素点的横坐标值, 4≤v 1≤MM-4,4≤v 2≤MM-4,4≤v 3≤MM-4,MM为图像横坐标最大值; 其中xy 1(v 1)为1/4高度的水平扫描线上v 1的像素值,xy 2(v 2)为1/2高度的水平扫描 线上v 2的像素值,xy 3(v 3)为3/4高度的水平扫描线上v 3的像素值;

A 1与B 1差值的绝对值、A 2与B 2差值的绝对值、A 3与B 3差值的绝对值分别记 为C 1,C 2,C 3;则C 1=|A 1-B 1|,C 2=|A 2-B 2|,C 3=|A 3-B 3|;

逐步增加v 1,v 2,v 3值,当C 1达到最大值时,对应的像素位置即为1/4扫描 线上的灰度突变点ωω(0);当C 2达到最大值时,对应的像素位置即为1/2扫描线 上的灰度突变点ωω(1);当C 3达到最大值时,对应的像素位置即为3/4扫描线上 的灰度突变点ωω(2)。

1.基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其特征在于包括如下步骤:

步骤1、采用阈值判断法实现非连续性无缺陷薄膜中提取连续性无缺陷薄膜;

步骤1.1、设置拍摄清晰图像的工业摄像机的参数;

步骤1.2、采用工业摄像机拍摄非连续性无缺陷薄膜,将获得的标准图像输送至计算机;

步骤1.3、对标准图像进行灰度化处理;

步骤1.4、对灰度化处理后的标准图像进行3×3中值滤波;

步骤1.5、在标准图像竖直方向上分别选取1/4、1/2和3/4高度的水平扫描线;

步骤1.6、寻找突变点位置;

步骤1.7、选取3条扫描线上灰度突变点的最小值减去最小值的10%,即为从含有铝箔的非连续性无缺陷薄膜提取连续性无缺陷薄膜的阈值Gat,公式如下:

Gat=min(ωω(0),ωω(1),ωω(2))-min(ωω(0),ωω(1),ωω(2))×10%

步骤2、缺陷图像模板特征库的构建;

步骤2.1、设置拍摄清晰图像的工业摄像机的参数;

步骤2.2、采用工业摄像机拍摄非连续性有缺陷薄膜,将获得的有缺陷薄膜图像输送至计算机;

步骤2.3、对有缺陷薄膜图像进行灰度化处理;

步骤2.4、对灰度化处理后的有缺陷薄膜图像进行3×3中值滤波;

步骤2.5、对有缺陷薄膜图像进行图像最优阈值的求解;

步骤2.6、取最优阈值,对步骤2.4处理后的图像进行二值化处理,将灰度值小于或等于最优阈值的像素点赋值0,灰度值大于最优阈值的像素点赋值1;

步骤2.7、对二值化处理后的图像,保留1值像素所构成最大面积区域,将最大面积区域以外的其它1值像素赋值为0;

步骤2.8、特征参数提取;

步骤3、提取待检测锂电池薄膜连续性图像区域;

步骤3.1、设置拍摄清晰图像的工业摄像机的参数;

步骤3.2、采用工业摄像机拍摄待检测锂电池薄膜,将获得的待检测锂电池薄膜图像输送至计算机;

步骤3.3、对待检测锂电池薄膜图像进行灰度化处理;

步骤3.4、对待检测锂电池薄膜图像进行3×3中值滤波;

步骤3.5、在待检测锂电池薄膜图像竖直方向上选取1/2高度的水平扫描线,统计1/2高度扫描线上大于步骤1.7中的阈值Gat的灰度突变点个数,

若灰度突变点个数为0,即为待检测锂电池薄膜连续性图像;

若灰度突变点个数为1,且突变点最大位置值小于图像水平像素值的一半,如图1(b)所示,取灰度突变点中最大位置再加4,与锂电池薄膜右边界,构成待检测锂电池薄膜连续性图像;

若突变点个数为1,且突变点最小位置值大于图像水平像素值的一半,如图1(f)所示,取锂电池薄膜左边界,灰度突变点中最小位置再减4,构成连续性锂电池薄膜区域;

若突变点个数为2,如图1(c-e)所示,取锂电池薄膜左边界,左侧灰度突变点最小位置再减4,构成连续性锂电池薄膜区域1,取右侧灰度突变点中最大位置再加4,与锂电池薄膜右边界,构成连续性锂电池薄膜区域1,区域1和区域2构成连续性锂电池薄膜区域;

步骤4、待检测锂电池薄膜连续性图像的特征提取、检测和识别

步骤4.1、由步骤3得到待检测锂电池薄膜连续性图像;

步骤4.2、对待检测锂电池薄膜连续性图像进行图像最优阈值的求解;

步骤4.3、取最优阈值,对待检测锂电池薄膜连续性图像进行二值化处理,将灰度值小于或等于最优阈值的像素点赋值0,灰度值大于最优阈值的像素点赋值1;

步骤4.4、对二值化处理后的图像,保留1值像素所构成最大面积区域,最大面积区域以外的其它1值像素赋值为0;

步骤4.5、特征参数提取;

步骤4.6、设置检测参量的精度范围,所述检测参量为二值化处理后的图像中1值像素占图像像素百分比;

步骤4.7、待测图像的检测判断。

若百分比值达到精度范围,则为连续性无缺陷薄膜,计算机判断薄膜为合格。否则为连续性缺陷薄膜,判断为不合格;

步骤4.8、待测图像的识别。

由步骤4.7,若薄膜判断为不合格,则将步骤4.5中实时拍摄的连续性缺陷薄膜图像所提取的特征参数与步骤2.8中识别模板所提取的特征参数采用最小欧式距离算法实现快速识别和分类。

2.根据权利要求1所述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其特征在于,其中所述的图像最优阈值的求解具体步骤如下:

(a)将进行灰度化处理后获得的图像,按照像素点的灰度值分为256级,i为像素点的级数,i的取值范围为0~255,图像总像素点个数为N,其中Ni表示第i级像素点的个数,第i级像素出现的概率为Pi,Pi=Ni/N;

(b)取阈值k(0≤k≤255),将每个像素点分为两类:第一类像素点为灰度值在0~k闭区间内的像素点,第一类像素点的集合为C0,第二类像素点为所有灰度值在k+1~255闭区间内的像素点,第二类像素点的集合为C1;

(c)计算图像的总平均灰度级μT,C0的平均灰度级为μ0(k),C1的平均灰度级为μ1(k),μ1(k)=μT-μ0(k);

(d)计算C0所占面积的比例ω0,计算C1所占面积的比例ω1,

ω 1 = Σ i = k + 1 255 P 1 = 1 - ω 0 ; ]]>

(e)k由0开始逐渐增加,令μ0=μ0(k)/ωω,μ1=μ1(k)/ω1,其中μ0为C0的平均灰度级和C0所占面积比例ω0的比值,μ1为C1的平均灰度级和C1所占面积比例ω0的比值,计算ω0(μ0-μT)2+ω1(μ1-μT)2,当ω0(μ0-μT)2+ω1(μ1-μT)2最大时,此时的阈值即为最优阈值。

3.根据权利要求1所述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其特征在于:其中所述的特征参数提取具体步骤如下:

提取相应的特征参数存储于计算机,作为识别特征库模板,所述的特征参数包括缺陷图像的几何特征中的面积、长径和短径之比、周长和圆形度,在零度方向投影特征中的波形特征、脉冲特征、峰值特征、裕度特征、歪度值和峭度值,上述特征公式如下:

(a)面积S:其中x1为横坐标,y1为纵坐标,Rd为像素值为1的区域,n1为区域点个数;

(b)长径和短径之比其中L1是长径,L2是短径;

(c)周长PP:其中x2为横坐标,y2为纵坐标,Rb为像素值为1的区域,n2为区域点个数;

(d)圆形度e:其中S为面积,PP为周长;

(f)投影波形特征FB:其中xx(t)为零度方向投影值,1≤t≤T,T为零度方向投影总数值;

(g)投影脉冲特征FM: F M = max ( | xx ( t ) | ) 1 T Σ t | xx ( t ) | ; ]]>

(h)投影峰值特征FF: F F = max ( | xx ( t ) | ) 1 T Σ xx 2 ( t ) dt t ; ]]>

(i)投影裕度特征FY: F Y = max ( | xx ( t ) | ) ( 1 T Σ t | xx ( t ) | 1 2 dt 2 ) ; ]]>

(j)投影歪度值FS:其中为p(xx)为xx(t)的概率密度函数;

(k)投影峭度值FK: F K = Σ t = 1 T xx ( t ) 4 p ( xx ) . ]]>

4.根据权利要求1所述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其特征在于,其中所述的寻找突变点位置具体步骤如下:

记扫描线上像素点右侧最近的3个像素点的灰度值A1,A2,A3,记扫描线上像素点左侧最近的3个像素点的灰度值B1,B2,B3,

A1=xy1(v1-3)+xy1(v1-2)+xy1(v1-1)

A2=xy2(v2-3)+xy2(v2-2)+xy2(v2-1)

A3=xy3(v3-3)+xy3(v3-2)+xy3(v3-1)

B1=xy1(v1+1)+xy1(v1+2)+xy1(v1+3)

B2=xy2(v2+1)+xy2(v2+2)+xy2(v2+3)

B3=xy3(v3+1)+xy3(v3+2)+xy3(v3+3)

其中v1、v2、v3分别为1/4、1/2、3/4高度的水平扫描线的像素点的横坐标值,4≤v1≤MM-4,4≤v2≤MM-4,4≤v3≤MM-4,MM为图像横坐标最大值;其中xy1(v1)为1/4高度的水平扫描线上v1的像素值,xy2(v2)为1/2高度的水平扫描线上v2的像素值,xy3(v3)为3/4高度的水平扫描线上v3的像素值;

A1与B1差值的绝对值、A2与B2差值的绝对值、A3与B3差值的绝对值分别记为C1,C2,C3;则C1=|A1-B1|,C2=|A2-B2|,C3=|A3-B3|;

逐步增加v1,v2,v3值,当C1达到最大值时,对应的像素位置即为1/4扫描线上的灰度突变点ωω(0);当C2达到最大值时,对应的像素位置即为1/2扫描线上的灰度突变点ωω(1);当C3达到最大值时,对应的像素位置即为3/4扫描线上的灰度突变点ωω(2)。

说明书

说明书

技术领域

本发明涉及利用机器视觉和图像处理技术进行在线检测的技术领域,主要涉及锂电池涂布机现场利用机器视觉系统对非连续性锂电池薄膜缺陷进行在线检测的方法。

背景技术

传统锂电池薄膜表面质量检测通过人工在线目测和离线成品抽检实现的,只适合生产规模小的场合。人工检测以主观印象作为检测标准,很难达到横向的不同产品之间和纵向不同时间上检测的一致性,加之受检测速度和抽检频率的限制,以及受到人眼视觉灵敏度和分辨率的限制,人工检测的产品质量难以得到保证。此外,该方法对检测人员的身体和心理都具有极大的损害。因而开发缺陷自动检测系统取代传统的人工检测,一直是锂电池薄膜表面质量检测技术发展的目标和方向。

机器视觉技术是用机器代替人眼来做测量和判断。机器视觉系统是指通过机器视觉产品(即图像摄取装置)将要检测的目标转换成数字信号,这些数字信号再传送给专用的图像处理系统,图像处理系统根据要检测的任务要求来设置检测任务,然后记录检测结果或者根据判别的结果来控制现场的设备动作。机器视觉技术应用于表面缺陷在线检测,是表面质量在线检测一个新的研究方向。

针对非连续性、间隔有铝膜的锂电池薄膜,若采用常规针对连续性薄膜缺陷检测算法会将铝膜部分判断为薄膜缺陷,产生误判。通过突变点位置的寻找可以实现非连续性薄膜中连续性薄膜的提取,采用图像最优阈值的求解可以实现连续性薄膜中缺陷和背景图像的分割,缺陷图像中的面积、长径和短径之比、周长、圆形度,在零度方向投影特征中的波形特征、脉冲特征、峰值特征、裕度特征、歪度值和峭度值的特征提取可以实现缺陷的识别和分类,最后可以根据缺陷的类型分析得出缺陷产生的是来自于环境因素、工艺因素或设备因素,这样可以从源头上杜绝和减少缺陷的再生,更好的提高质量和降低生产成本。

发明内容

本发明的目的:提供一种基于机器视觉的非连续性锂电池薄膜缺陷在线自动检测方法,其既可降低工人检测劳动强度,又可提高锂电池薄膜的生产效率。

本发明的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,包括如下步骤:

阈值判断法实现非连续性无缺陷薄膜中提取连续性无缺陷薄膜由步骤1实现,连续性缺陷薄膜模板特征值的构建由步骤2实现。

步骤1、采用阈值判断法实现非连续性无缺陷薄膜中提取连续性无缺陷薄膜;

步骤1.1、设置拍摄清晰图像的工业摄像机的参数;

步骤1.2、采用工业摄像机拍摄非连续性无缺陷薄膜,将获得的标准图像输送至计算机;

步骤1.3、对标准图像进行灰度化处理;

步骤1.4、对灰度化处理后的标准图像进行3×3中值滤波;

步骤1.5、在标准图像竖直方向上分别选取1/4、1/2和3/4高度的水平扫描线;

步骤1.6、寻找突变点位置;

步骤1.7、选取3条扫描线上灰度突变点的最小值减去最小值的10%,即为从含有铝箔的非连续性无缺陷薄膜提取连续性无缺陷薄膜的阈值Gat,公式如下:

Gat=min(ωω(0),ωω(1),ωω(2))-min(ωω(0),ωω(1),ωω(2))×10%

步骤2、缺陷图像模板特征库的构建;

步骤2.1、设置拍摄清晰图像的工业摄像机的参数;

步骤2.2、采用工业摄像机拍摄非连续性有缺陷薄膜,将获得的有缺陷薄膜图像输送至计算机;

步骤2.3、对有缺陷薄膜图像进行灰度化处理;

步骤2.4、对灰度化处理后的有缺陷薄膜图像进行3×3中值滤波;

步骤2.5、对有缺陷薄膜图像进行图像最优阈值的求解;

步骤2.6、取最优阈值,对步骤2.4处理后的图像进行二值化处理,将灰度值小于或等于最优阈值的像素点赋值0,灰度值大于最优阈值的像素点赋值1;

步骤2.7、对二值化处理后的图像,保留1值像素所构成最大面积区域,将最大面积区域以外的其它1值像素赋值为0;

步骤2.8、特征参数提取(该步骤见下方);

步骤3、提取待检测锂电池薄膜连续性图像区域;

步骤3.1、设置拍摄清晰图像的工业摄像机的参数;

步骤3.2、采用工业摄像机拍摄待检测锂电池薄膜,将获得的待检测锂电池薄膜图像输送至计算机;

步骤3.3、对待检测锂电池薄膜图像进行灰度化处理;

步骤3.4、对待检测锂电池薄膜图像进行3×3中值滤波;

步骤3.5、在待检测锂电池薄膜图像竖直方向上选取1/2高度的水平扫描线,统计1/2高度扫描线上大于步骤1.7中的阈值Gat的灰度突变点个数,

若灰度突变点个数为0,即为待检测锂电池薄膜连续性图像;

若灰度突变点个数为1,且突变点最大位置值小于图像水平像素值的一半,如图1(b)所示,取灰度突变点中最大位置再加4,与锂电池薄膜右边界,构成待检测锂电池薄膜连续性图像;

若突变点个数为1,且突变点最小位置值大于图像水平像素值的一半,如图1(f)所示,取锂电池薄膜左边界,灰度突变点中最小位置再减4,构成连续性锂电池薄膜区域;

若突变点个数为2,如图1(c-e)所示,取锂电池薄膜左边界,左侧灰度突变点最小位置再减4,构成连续性锂电池薄膜区域1,取右侧灰度突变点中最大位置再加4,与锂电池薄膜右边界,构成连续性锂电池薄膜区域1,区域1和区域2构成连续性锂电池薄膜区域;

步骤4、待检测锂电池薄膜连续性图像的特征提取、检测和识别

步骤4.1、由步骤3得到待检测锂电池薄膜连续性图像;

步骤4.2、对待检测锂电池薄膜连续性图像进行图像最优阈值的求解;

步骤4.3、取最优阈值,对待检测锂电池薄膜连续性图像进行二值化处理,将灰度值小于或等于最优阈值的像素点赋值0,灰度值大于最优阈值的像素点赋值1;

步骤4.4、对二值化处理后的图像,保留1值像素所构成最大面积区域,最大面积区域以外的其它1值像素赋值为0;

步骤4.5、特征参数提取;

步骤4.6、设置检测参量的精度范围,所述检测参量为二值化处理后的图像中1值像素占图像像素百分比;

步骤4.7、待测图像的检测判断。

若百分比值达到精度范围,则为连续性无缺陷薄膜,计算机判断薄膜为合格。否则为连续性缺陷薄膜,判断为不合格;

步骤4.8、待测图像的识别。

由步骤4.7,若薄膜判断为不合格,则将步骤4.5中实时拍摄的连续性缺陷薄膜图像所提取的特征参数与步骤2.8中识别模板所提取的特征参数采用最小欧式距离算法实现快速识别和分类。

上述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其中所述的图像最优阈值的求解具体步骤如下:

(a)将进行灰度化处理后获得的图像,按照像素点的灰度值分为256级,i为像素点的级数,i的取值范围为0~255,图像总像素点个数为N,其中Ni表示第i级像素点的个数,第i级像素出现的概率为Pi,Pi=Ni/N;

(b)取阈值k(0≤k≤255),将每个像素点分为两类:第一类像素点为灰度值在0~k闭区间内的像素点,第一类像素点的集合为C0,第二类像素点为所有灰度值在k+1~255闭区间内的像素点,第二类像素点的集合为C1;

(c)计算图像的总平均灰度级μμ,C0的平均灰度级为μ0(k),C1的平均灰度级为μ1(k),μ1(k)=μT-μ0(k);

(d)计算C0所占面积的比例ω0,计算C1所占面积的比例ω1,

ω 1 = Σ i = k + 1 255 P 1 = 1 - ω 0 ; ]]>

(e)k由0开始逐渐增加,令μ0=μ0(k)/ω0,μ1=μ1(k)/ω1,其中μ0为C0的平均灰度级和C0所占面积比例ω0的比值,μ1为C1的平均灰度级和C1所占面积比例ω0的比值,计算ω0(μ0-μT)2+ω1(μ1-μT)2,当ω0(μ0-μT)2+ω1(μ1-μT)2最大时,此时的阈值即为最优阈值。

上述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其中所述的特征参数提取具体步骤如下:

提取相应的特征参数存储于计算机,作为识别特征库模板,所述的特征参数包括缺陷图像的几何特征中的面积、长径和短径之比、周长和圆形度,在零度方向投影特征中的波形特征、脉冲特征、峰值特征、裕度特征、歪度值和峭度值,所述的特征参数为本领域公式的内容,特征参数的公式如下:

(a)面积S:其中x1为横坐标,y1为纵坐标,Rd为像素值为1的区域,n1为区域点个数;

(b)长径和短径之比其中L1是长径,L2是短径;

(c)周长PP:其中x2为横坐标,y2为纵坐标,Rb为像素值为1的区域,n2为区域点个数;

(d)圆形度e:其中S为面积,PP为周长;

(f)投影波形特征FB:其中xx(t)为零度方向投影值,1≤t≤T,T为零度方向投影总数值;

(g)投影脉冲特征FM: F M = max ( | xx ( t ) | ) 1 T Σ t | xx ( t ) | ; ]]>

(h)投影峰值特征FF: F F = max ( | xx ( t ) | ) 1 T Σ xx 2 ( t ) dt t ; ]]>

(i)投影裕度特征FY: F Y = max ( | xx ( t ) | ) ( 1 T Σ t | xx ( t ) | 1 2 dt 2 ) ; ]]>

(j)投影歪度值FS:其中为p(xx)为xx(t)的概率密度函数;

(k)投影峭度值FK: F K = Σ t = 1 T xx ( t ) 4 p ( xx ) . ]]>

上述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其中所述的寻找突变点位置具体步骤如下:

记扫描线上像素点右侧最近的3个像素点的灰度值A1,A2,A3,记扫描线上像素点左侧最近的3个像素点的灰度值B1,B2,B3,

A1=xy1(v1-3)+xy1(v1-2)+xy1(v1-1)

A2=xy2(v2-3)+xy2(v2-2)+xy2(v2-1)

A3=xy3(v3-3)+xy3(v3-2)+xy3(v3-1)

B1=xy1(v1+1)+xy1(v1+2)+xy1(v1+3)

B2=xy2(v2+1)+xy2(v2+2)+xy2(v2+3)

B3=xy3(v3+1)+xy3(v3+2)+xy3(v3+3)

其中v1、v2、v3分别为1/4、1/2、3/4高度的水平扫描线的像素点的横坐标值,4≤v1≤MM-4,4≤v2≤MM-4,4≤v3≤MM-4,MM为图像横坐标最大值;其中xy1(v1)为1/4高度的水平扫描线上v1的像素值,xy2(v2)为1/2高度的水平扫描线上v2的像素值,xy3(v3)为3/4高度的水平扫描线上v3的像素值;

A1与B1差值的绝对值、A2与B2差值的绝对值、A3与B3差值的绝对值分别记为C1,C2,C3;则C1=|A1-B1|,C2=|A2-B2|,C3=|A3-B3|;

逐步增加v1,v2,v3值,当C1达到最大值时,对应的像素位置即为1/4扫描线上的灰度突变点ωω(0);当C2达到最大值时,对应的像素位置即为1/2扫描线上的灰度突变点ωω(1);当C3达到最大值时,对应的像素位置即为3/4扫描线上的灰度突变点ωω(2)。

本发明的优点:提供一种基于机器视觉的非连续性锂电池薄膜缺陷在线自动检测方法,该方法采用三条水平扫描线的相邻灰度点求差法得到灰度突变点,从而确定连续性薄膜区间,采用最优阈值算法实现灰度图像的二值化分割,对于二值化图像采用保留大面积缺陷法定位缺陷目标,提取缺陷几何和投影特征作为识别参数,最后采用最小欧式距离实现缺陷目标快速识别和分类。本发明提供基于机器视觉的识别方法,参数可根据实际需要进行调整,识别效率高,识别率稳定,能够提高生产效率并降低生产成本。

附图说明

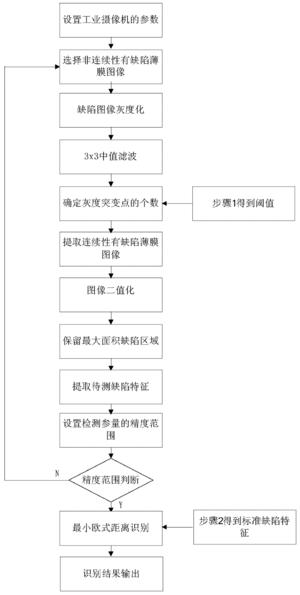

图1为六种非连续性锂电池薄膜图像,其中灰色代表锂电池薄膜,白色代表铝膜。

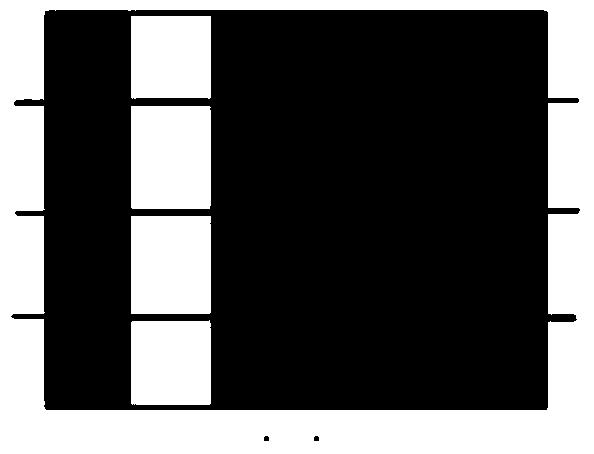

图2图像竖直方向上选取的1/4、1/2和3/4高度的水平扫描线示意图。

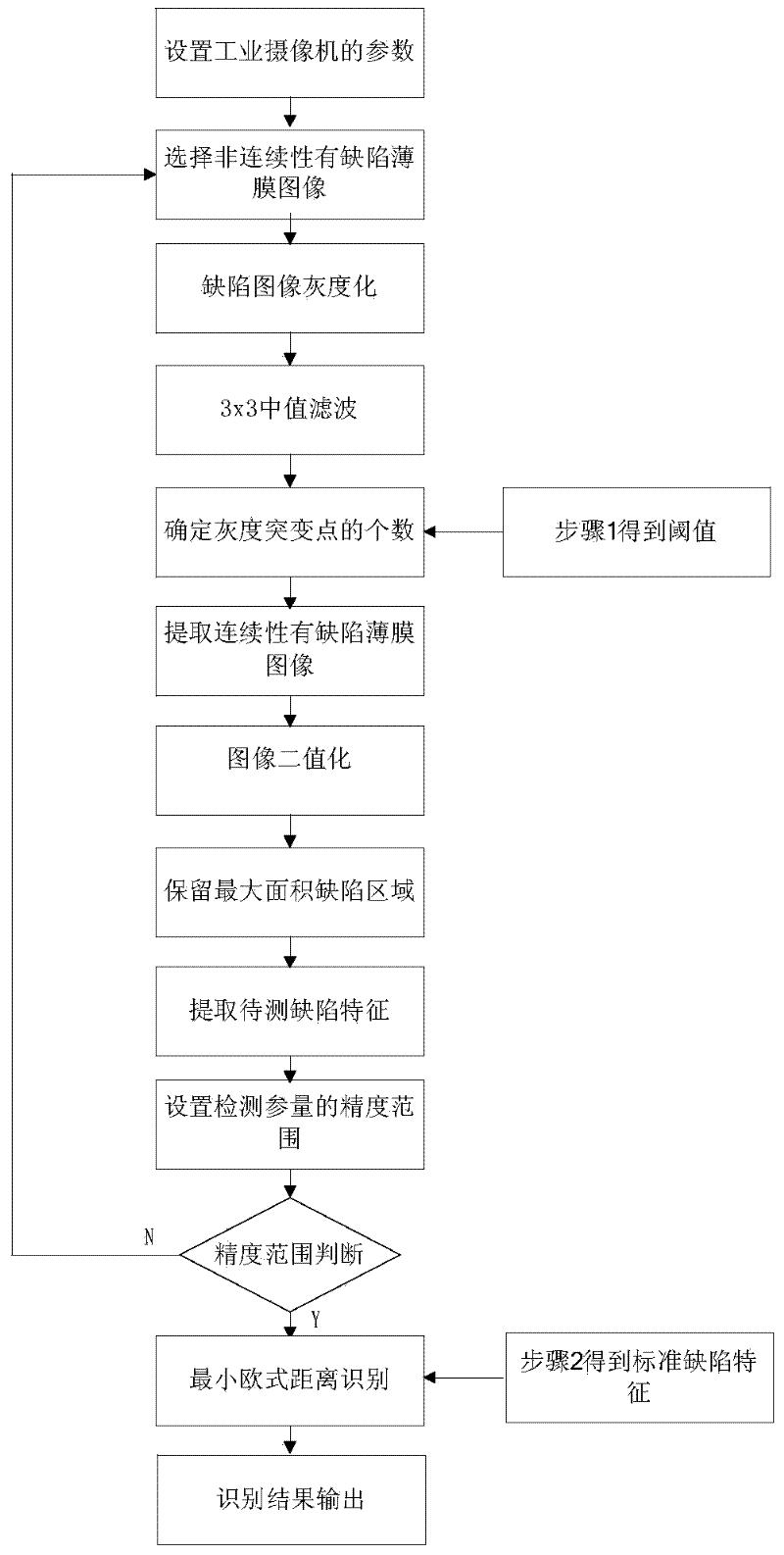

图3缺陷图像模板特征库的构建流程图。

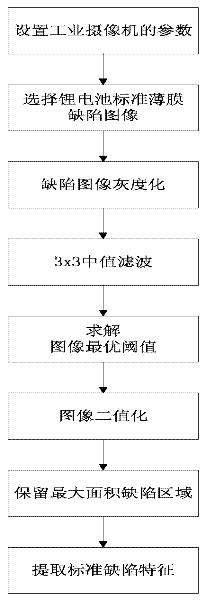

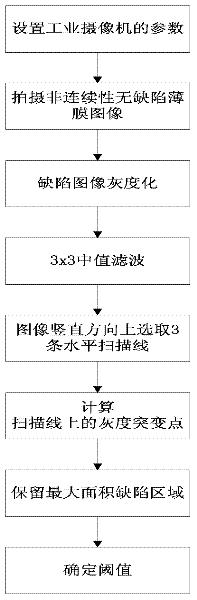

图4从含有铝箔的非连续性无缺陷薄膜提取连续性无缺陷薄膜的阈值确定流程图。

图5待测缺陷图像的识别流程图。

具体实施方式

实施例1、

本发明的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,包括如下步骤:

阈值判断法实现非连续性无缺陷薄膜中提取连续性无缺陷薄膜由步骤1实现,连续性缺陷薄膜模板特征值的构建由步骤2实现。

步骤1、采用阈值判断法实现非连续性无缺陷薄膜中提取连续性无缺陷薄膜;

步骤1.1、设置拍摄清晰图像的工业摄像机的参数;

步骤1.2、采用工业摄像机拍摄非连续性无缺陷薄膜,将获得的标准图像输送至计算机;

步骤1.3、对标准图像进行灰度化处理;

步骤1.4、对灰度化处理后的标准图像进行3×3中值滤波;

步骤1.5、在标准图像竖直方向上分别选取1/4、1/2和3/4高度的水平扫描线;

步骤1.6、寻找突变点位置;

步骤1.7、选取3条扫描线上灰度突变点的最小值减去最小值的10%,即为从含有铝箔的非连续性无缺陷薄膜提取连续性无缺陷薄膜的阈值Gat,公式如下:

Gat=min(ωω(0),ωω(1),ωω(2))-min(ωω(0),ωω(1),ωω(2))×10%

步骤2、缺陷图像模板特征库的构建;

步骤2.1、设置拍摄清晰图像的工业摄像机的参数;

步骤2.2、采用工业摄像机拍摄非连续性有缺陷薄膜,将获得的有缺陷薄膜图像输送至计算机;

步骤2.3、对有缺陷薄膜图像进行灰度化处理;

步骤2.4、对灰度化处理后的有缺陷薄膜图像进行3×3中值滤波;

步骤2.5、对有缺陷薄膜图像进行图像最优阈值的求解;

步骤2.6、取最优阈值,对步骤2.4处理后的图像进行二值化处理,将灰度值小于或等于最优阈值的像素点赋值0,灰度值大于最优阈值的像素点赋值1;

步骤2.7、对二值化处理后的图像,保留1值像素所构成最大面积区域,将最大面积区域以外的其它1值像素赋值为0;

步骤2.8、特征参数提取(该步骤见下方);

步骤3、提取待检测锂电池薄膜连续性图像区域;

步骤3.1、设置拍摄清晰图像的工业摄像机的参数;

步骤3.2、采用工业摄像机拍摄待检测锂电池薄膜,将获得的待检测锂电池薄膜图像输送至计算机;

步骤3.3、对待检测锂电池薄膜图像进行灰度化处理;

步骤3.4、对待检测锂电池薄膜图像进行3×3中值滤波;

步骤3.5、在待检测锂电池薄膜图像竖直方向上选取1/2高度的水平扫描线,统计1/2高度扫描线上大于步骤1.7中的阈值Gat的灰度突变点个数,

若灰度突变点个数为0,即为待检测锂电池薄膜连续性图像;

若灰度突变点个数为1,且突变点最大位置值小于图像水平像素值的一半,如图1(b)所示,取灰度突变点中最大位置再加4,与锂电池薄膜右边界,构成待检测锂电池薄膜连续性图像;

若突变点个数为1,且突变点最小位置值大于图像水平像素值的一半,如图1(f)所示,取锂电池薄膜左边界,灰度突变点中最小位置再减4,构成连续性锂电池薄膜区域;

若突变点个数为2,如图1(c-e)所示,取锂电池薄膜左边界,左侧灰度突变点最小位置再减4,构成连续性锂电池薄膜区域1,取右侧灰度突变点中最大位置再加4,与锂电池薄膜右边界,构成连续性锂电池薄膜区域1,区域1和区域2构成连续性锂电池薄膜区域;

步骤4、待检测锂电池薄膜连续性图像的特征提取、检测和识别

步骤4.1、由步骤3得到待检测锂电池薄膜连续性图像;

步骤4.2、对待检测锂电池薄膜连续性图像进行图像最优阈值的求解;

步骤4.3、取最优阈值,对待检测锂电池薄膜连续性图像进行二值化处理,将灰度值小于或等于最优阈值的像素点赋值0,灰度值大于最优阈值的像素点赋值1;

步骤4.4、对二值化处理后的图像,保留1值像素所构成最大面积区域,最大面积区域以外的其它1值像素赋值为0;

步骤4.5、特征参数提取;

步骤4.6、设置检测参量的精度范围,所述检测参量为二值化处理后的图像中1值像素占图像像素百分比;

步骤4.7、待测图像的检测判断。

若百分比值达到精度范围,则为连续性无缺陷薄膜,计算机判断薄膜为合格。否则为连续性缺陷薄膜,判断为不合格;

步骤4.8、待测图像的识别。

由步骤4.7,若薄膜判断为不合格,则将步骤4.5中实时拍摄的连续性缺陷薄膜图像所提取的特征参数与步骤2.8中识别模板所提取的特征参数采用最小欧式距离算法实现快速识别和分类。

上述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其中所述的图像最优阈值的求解具体步骤如下:

(a)将进行灰度化处理后获得的图像,按照像素点的灰度值分为256级,i为像素点的级数,i的取值范围为0~255,图像总像素点个数为N,其中Ni表示第i级像素点的个数,第i级像素出现的概率为Pi,Pi=Ni/N;

(b)取阈值k(0≤k≤255),将每个像素点分为两类:第一类像素点为灰度值在0~k闭区间内的像素点,第一类像素点的集合为C0,第二类像素点为所有灰度值在k+1~255闭区间内的像素点,第二类像素点的集合为C1;

(c)计算图像的总平均灰度级μT,C0的平均灰度级为μ0(k),C1的平均灰度级为μ1(k),μ1(k)=μT-μ0(k);

(d)计算C0所占面积的比例ω0,计算C1所占面积的比例ω1,

(e)k由0开始逐渐增加,令μ0=μ0(k)/ω0,μ1=μ1(k)/ω1,其中μ0为C0的平均灰度级和C0所占面积比例ω0的比值,μ1为C1的平均灰度级和C1所占面积比例ω0的比值,计算ω0(μ0-μT)2+ω1(μ1-μT)2,当ω0(μ0-μT)2+ω1(μ1-μT)2最大时,此时的阈值即为最优阈值。

上述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其中所述的特征参数提取具体步骤如下:

提取相应的特征参数存储于计算机,作为识别特征库模板,所述的特征参数包括缺陷图像的几何特征中的面积、长径和短径之比、周长和圆形度,在零度方向投影特征中的波形特征、脉冲特征、峰值特征、裕度特征、歪度值和峭度值,上述特征公式如下:

(a)面积S:其中x1为横坐标,y1为纵坐标,Rd为像素值为1的区域,n1为区域点个数;

(b)长径和短径之比其中L1是长径,L2是短径;

(c)周长PP:其中x2为横坐标,y2为纵坐标,Rb为像素值为1的区域,n2为区域点个数;

(d)圆形度e:其中S为面积,PP为周长;

(f)投影波形特征FB:其中xx(t)为零度方向投影值,1≤t≤T,T为零度方向投影总数值;

(g)投影脉冲特征FM: F M = max ( | xx ( t ) | ) 1 T Σ t | xx ( t ) | ; ]]>

(h)投影峰值特征FF: F F = max ( | xx ( t ) | ) 1 T Σ xx 2 ( t ) dt t ; ]]>

(i)投影裕度特征FY: F Y = max ( | xx ( t ) | ) ( 1 T Σ t | xx ( t ) | 1 2 dt 2 ) ; ]]>

(j)投影歪度值FS:其中为p(xx)为xx(t)的概率密度函数;

(k)投影峭度值FK: F K = Σ t = 1 T xx ( t ) 4 p ( xx ) . ]]>

上述的基于机器视觉的非连续性锂电池薄膜缺陷检测方法,其中所述的寻找突变点位置具体步骤如下:

记扫描线上像素点右侧最近的3个像素点的灰度值A1,A2,A3,记扫描线上像素点左侧最近的3个像素点的灰度值B1,B2,B3,

A1=xy1(v1-3)+xy1(v1-2)+xy1(v1-1)

A2=xy2(v2-3)+xy2(v2-2)+xy2(v2-1)

A3=xy3(v3-3)+xy3(v3-2)+xy3(v3-1)

B1=xy1(v1+1)+xy1(v1+2)+xy1(v1+3)

B2=xy2(v2+1)+xy2(v2+2)+xy2(v2+3)

B3=xy3(v3+1)+xy3(v3+2)+xy3(v3+3)

其中v1、v2、v3分别为1/4、1/2、3/4高度的水平扫描线的像素点的横坐标值,4≤v1≤MM-4,4≤v2≤MM-4,4≤v3≤MM-4,MM为图像横坐标最大值;其中xy1(v1)为1/4高度的水平扫描线上v1的像素值,xy2(v2)为1/2高度的水平扫描线上v2的像素值,xy3(v3)为3/4高度的水平扫描线上v3的像素值;

A1与B1差值的绝对值、A2与B2差值的绝对值、A3与B3差值的绝对值分别记为C1,C2,C3;则C1=|A1-B1|,C2=|A2-B2|,C3=|A3-B3|;

逐步增加v1,v2,v3值,当C1达到最大值时,对应的像素位置即为1/4扫描线上的灰度突变点ωω(0);当C2达到最大值时,对应的像素位置即为1/2扫描线上的灰度突变点ωω(1);当C3达到最大值时,对应的像素位置即为3/4扫描线上的灰度突变点ωω(2)。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 058.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:58.0分

该专利价值中等 (仅供参考)

本专利文献中包含【1 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间11 年】专利权的维持时间越长,其价值对于权利人而言越高。 尤其重要是,该专利 【权利转移1 次】、 都从侧面反应出该专利的技术、经济和法律价值。

技术价值 30.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

21 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

9 页实施例个数

0 个发明人数量

5 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

1 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 9.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

1 个海关备案

否法律价值 19.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

11法律状态

无权-未缴年费

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...