【中国发明,中国发明授权】一种宏量制备石墨烯量子点粉体的方法

无权-未缴年费 中国

- 申请号:

- CN201310200476.5

- 专利权人:

- 中国科学院上海微系统与信息技术研究所

- 授权公告日/公开日:

- 2014.10.08

- 专利有效期:

- 2013.05.27-2033.05.27

- 技术分类:

- 转化方式:

- 转让

- 价值度指数:

-

- 57.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201310200476.5

- 申请日

- 20130527

- 公开/公告号

- CN103265020A

- 公开/公告日

- 20130828

- 申请/专利权人

- [中国科学院上海微系统与信息技术研究所]

- 发明/设计人

- [孙静, 丁古巧, 李修兵, 徐旭光, 谢晓明, 江绵恒]

- 主分类号

- C01B31/04

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 中国,CN,上海(31)

- 颁证日

- G06T1/00

- 代理人

- [许亦琳, 余明伟]

摘要

摘要

本发明涉及一种宏量制备石墨烯量子点粉体的方法,本方法从天然鳞片石墨出发,分三步实现宏量制备粉状石墨烯量子点:第一步将天然鳞片石墨转变为石墨纳米颗粒,第二步将石墨纳米颗粒转变为一阶插层纳米氧化石墨,第三步将一阶插层纳米氧化石墨置于非密封有盖坩埚中,在空气中热处理获得石墨烯量子点粉体;本发明方法以价格低廉的天然鳞片石墨为原料,结合可以量产的球磨粉碎和插层技术、以及独特的热处理工艺,实现了从插层纳米氧化石墨颗粒到石墨烯量子点粉体的100%转变,突破了目前只能在溶液中获取量子点的技术瓶颈。

法律状态

法律状态

| 法律状态公告日 | 20250523 |

| 法律状态 | 专利权的终止 |

| 法律状态信息 | 未缴年费专利权终止 IPC(主分类):C01B 31/04 专利号:ZL2013102004765 申请日:20130527 授权公告日:20141008 终止日期: |

| 法律状态公告日 | 20141008 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20130925 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效IPC(主分类):C01B 31/04申请日:20130527 |

| 法律状态公告日 | 20130828 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(8)

独立权利要求数量(1)

1.一种宏量制备石墨烯量子点粉体的方法,包括以下步骤:

(1)采用湿法研磨将天然鳞片石墨研磨为石墨纳米颗粒;

(2)采用氧化法将石墨纳米颗粒转变成一阶插层纳米氧化石墨;

(3)将一阶插层纳米氧化石墨置于非密封有盖坩埚中,在空气中热处理获得石墨烯量 子点粉体。

2.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(1) 所述湿法研磨的分散剂为羧甲基纤维素钠、聚丙烯酸钠以及氨水的混合物,其中羧甲基 纤维素钠和聚丙烯酸钠的质量之比为1:1,添加氨水调节混合物pH值为11~12。

3.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(1) 所述湿法研磨过程研磨湿料中石墨的含量为30~40wt%,分散剂的含量为3‑5wt%,其 余为水、乙醇、N,N‑二甲基甲酰胺、N‑甲基吡咯烷酮或二甲基亚砜中的一种或两种的混 合物。

4.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(1) 所述湿法研磨的时间为5~6h,在研磨过程中,每隔0.5~1h,添加适量湿份保证湿料粘 度和石墨百分含量保持不变,研磨结束后,在20~200℃干燥4~24h;所述湿份为水、 乙醇、N,N‑二甲基甲酰胺、N‑甲基吡咯烷酮或二甲基亚砜中的一种或两种的混合物。

5.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(1) 所述天然鳞片石墨是指尺寸在50目到500目的天然鳞片石墨;所述石墨纳米颗粒是指 经研磨细化的天然鳞片石墨,尺寸在50~100nm。

6.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(2) 所述氧化法为改进的Brodie法、改进的Staudenmaier法或改进的Hummers法。

7.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(3) 所述非密封有盖坩埚的材质选自石英,坩埚的长×宽×高尺寸为50mm×50mm×20mm到 400mm×400mm×200mm,厚度为0.5~2mm;坩埚上有坩埚盖,正好盖住坩埚,但没有 密封。

8.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,所述热处理 的温度为250~750℃,保温时间为10~60s。

1.一种宏量制备石墨烯量子点粉体的方法,包括以下步骤:

(1)采用湿法研磨将天然鳞片石墨研磨为石墨纳米颗粒;

(2)采用氧化法将石墨纳米颗粒转变成一阶插层纳米氧化石墨;

(3)将一阶插层纳米氧化石墨置于非密封有盖坩埚中,在空气中热处理获得石墨烯量子点粉体。

2.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(1)所述湿法研磨的分散剂为羧甲基纤维素钠、聚丙烯酸钠以及氨水的混合物,其中羧甲基纤维素钠和聚丙烯酸钠的质量之比为1:1,添加氨水调节混合物pH值为11~12。

3.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(1)所述湿法研磨过程研磨湿料中石墨的含量为30~40wt%,分散剂的含量为3-5wt%,其余为水、乙醇、N,N-二甲基甲酰胺、N-甲基吡咯烷酮或二甲基亚砜中的一种或两种的混合物。

4.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(1)所述湿法研磨的时间为5~6h,在研磨过程中,每隔0.5~1h,添加适量湿份保证湿料粘度和石墨百分含量保持不变,研磨结束后,在20~200℃干燥4~24h;所述湿份为水、乙醇、N,N-二甲基甲酰胺、N-甲基吡咯烷酮或二甲基亚砜中的一种或两种的混合物。

5.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(1)所述天然鳞片石墨是指尺寸在50目到500目的天然鳞片石墨;所述石墨纳米颗粒是指经研磨细化的天然鳞片石墨,尺寸在50~100nm。

6.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(2)所述氧化法为改进的Brodie法、改进的Staudenmaier法或改进的Hummers法。

7.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,步骤(3)所述非密封有盖坩埚的材质选自石英,坩埚的长×宽×高尺寸为50mm×50mm×20mm到400mm×400mm×200mm,厚度为0.5~2mm;坩埚上有坩埚盖,正好盖住坩埚,但没有密封。

8.如权利要求1所述的一种宏量制备石墨烯量子点粉体的方法,其特征在于,所述热处理的温度为250~750℃,保温时间为10~60s。

说明书

说明书

技术领域

本发明涉及一种宏量制备石墨烯量子点粉体的方法,属于无机新材料技术领域。

背景技术

石墨烯量子点的定义

量子点的概念是在上世纪80年代提出的,是指一种半导体纳米结构,带隙取决于量子点的大小和形状,可用于研制计算机、发光二极管、太阳能电池、激光器以及医疗成像设备。90年代,量子点成功应用于生物荧光标记,掀起了量子点研究热潮。随着对量子点研究的逐渐深入,发现重金属类量子点,如CdTe,PbSe,CdSe和InAs等,其毒性会对人体健康和环境造成不可修复的损坏,阻碍了重金属类量子点更长远的发展。于是国内外科学家一方面想办法降低重金属量子点毒性,另一方面开始寻找对人体健康和环境友好型量子点。作为一种新兴的碳材料,具有优异电学、热学和力学特性的石墨烯给予了量子点研究无限的希望。目前研究发现,横向尺度在100nm以内,厚度几个纳米的石墨烯具有荧光性,都可被称为石墨烯量子点。

石墨烯量子点的用途

石墨烯量子点作为碳量子点的一种准零维纳米材料,除了具有碳量子点所具有的优点,如化学惰性、低毒性、较好的生物相容性、抗光漂白以及尺寸和波长依赖的光致发光等,还具有石墨烯独特的结构和优异的特性,如高的比表面积、良好的导电性等。这些优良的性质使得石墨烯量子点在很多领域具有潜在应用,如在太阳能光电池、检测、催化和生物成像等领域。

能源方面,石墨烯量子点优异的光电性质使其可望用于制备低廉、上转换发光及高性能的光伏器件。北京理工大学曲教授等人2011年发表在Adv.Mater.上的文章用发绿光的胶体石墨烯量子点在聚(3-己基噻吩)基薄膜太阳能电池中作为电子受体材料,提供了一个有效的电荷分离界面和电子传输路径,功率转换效率达到1.28%。华东理工大学的朱教授等2012年在New J.Chem.上发表的One-Pot Hydrothermal Synthesis of Graphene Quantum DotsSurface-Passivated by Polyethylene Glycol and Their Photoelectric Conversion underNear-Infrared Light研究了石墨烯量子点的光电转换能力。聚乙烯醇-石墨烯量子点和纯石墨烯量子点在ITO电极上产生的光电流用三电极体系进行测定。纯石墨烯量子点光电极在365nm紫外光和808nm近红外激光照射下产生的光电流比聚乙烯醇-石墨烯量子点电极的一半还少,石墨烯量子点将会成为新的太阳能电池掺杂材料。

检测方面,上海大学的赵静课题组等利用了石墨烯量子点优异的导电性,将石墨烯量子点修饰电极与特定序列ssDNA分子耦合作为探针设计了电化学生物传感器,所构筑的生物传感器具有较高的灵敏度和选择性,文章发表在2011年Electrochem.Commun.上,题目为Graphene Quantum Dots-Based Platform for the Fabrication of Electrochemical Biosensors。

催化领域,2012年,北京理工大学曲教授课题组在J.Am.Chem.Soc.报道制备的氮掺杂石墨烯量子点具有发光及电催化活性,N/C原子比约为4.3%。与无氮的纯量子点不同,所制备的产物发蓝光并且具有电催化活性,在碱性介质中催化氧气还原反应,其催化活性与商用的Pt/C催化剂相当,但廉价、环保且低中毒效应,在燃料电池应用方面是替代现有昂贵的金属铂碳催化剂的最佳选择。

生物医药上,石墨烯量子点与荧光体相比,荧光更稳定,不会出现光漂白,不易失去荧光性,另外,良好的生物相容性、低细胞毒性及环境友好的特性使其非常适用于生物成像。华东理工大学的朱教授及其合作者利用共轴电喷溅方法制备了四氧化三铁和石墨烯量子点为核,TiO2为壳的多功能核壳结构胶囊,同时具有磁靶向和荧光成像功能,文章见2011年Langmuir上的Ultrasound-Triggered Smart Drug Release from Multifunctional Core ShellCapsules One-Step Fabricated by Coaxial Electrospray Method。

另外吉林大学的朱守军等以磷酸盐缓冲盐水为介质配成2.5mg/mL石墨烯量子点悬浮液来培育104细胞/150μL人骨肉瘤细胞液,然后在共聚焦荧光显微镜成功观察到细胞内有亮绿色区域,表明量子点已经通过细胞膜转位,成果见2011年Chem.Commun.的StronglyGreen-Photoluminescent Graphene Quantum Dots for Bioimaging Applications。

石墨烯量子点的制备技术及评述

目前石墨烯量子点制备主要途径是将大尺寸的碳纳米管、氧化石墨烯或石墨烯等原料“剪”成小尺寸的石墨烯量子点,只是在“剪”上采用不同的方式。例如:201210134688《溶剂热法制备荧光石墨烯量子点的方法》首先制备氧化石墨烯,然后利用溶剂热把氧化石墨烯“剪切”成量子点;201210106750《一种制备石墨烯量子点的方法》是在水热“剪切”过程加入胺类钝化剂,缺点是高热高能,产量低;在这类方法中有201110092085《一种石墨烯量子点超声波化学制备方法》使用超声波的作用把原料氧化还原“剪切”一步完成,但是制备周期长,产率低,量子点分布不均一;201110202165《基于光催化氧化的氧化石墨烯量子点的制备方法》,在超声、双氧水和催化剂作用下结合紫外辐射制备氧化石墨烯量子点,这种方法制备的量子点分布得到提高,但难以进行高产量的制备,而且量子点形状与边缘形貌难以控制。还有2012年Chem.Eur.J.的Electrochemical Preparation of Luminescent GrapheneQuantum Dots from Multiwalled Carbon Nanotubes和J.Mater.Chem.的Facile synthesis ofwater-soluble,highly fluorescent graphene quantum dots as a robust biological label for stemcells,采用电化学剥离制备水溶性较好的石墨烯量子点,但原材料石墨的前期处理工作耗时长,后期纯化步骤耗时也较长,产品产率不高。201110109954《紫外光刻蚀干法制备石墨烯量子点的方法》利用紫外光的刻蚀云母片上的石墨烯得到石墨烯量子点,此方法的缺点是有辐射、耗能大、制备量小;另外还有2012年Nano Letter发表的Graphene Quantum Dotsat Room Temperature carved out from Few-Layer Graphene,采用电子束刻蚀已得到的石墨烯制备石墨烯量子点。这些都经过氧化还原,再“剪切”,分几步进行,制备过程复杂,周期长,产量低而且条件苛刻,难以推广。

现有的“剪切”制备石墨烯方法,包括上述的水热、溶剂热、超声辅助剥离、电化学剥离等,都是周期较长,过程复杂,耗能耗时的技术。另一制备策略是使用纳米尺寸的石墨材料作为原料制备石墨烯量子点,与上述“剪切”技术不同的是,这种方法只需要将原料剥离成石墨烯即可。新加坡南洋理工大学李长明及其合作者2012年在J.Mater.Chem.上发表题为One-step and high yield simultaneous preparation of single-and multi-layer graphenequantum dots from CX-72carbon black的论文,使用30nm炭黑颗粒作为原料,在HNO3中长时间高温回流,然后离心得到两种尺寸的石墨烯量子点,但炭黑原料结构复杂,非sp2结构多,影响量子点质量。

另外,现有技术制备石墨烯量子点的另一个重要特征是基于溶液法,还没有一种制备石墨烯量子点粉体的技术。石墨烯量子点在水溶液中的浓度有限,导致目前制备工艺的产率很低,制约了石墨烯量子点的应用。目前亟需一种高效率、高品质、高产的石墨烯量子点粉体的制备方法。

发明内容

本发明的目的在于克服现有技术的缺点,提供一种宏量制备石墨烯量子点粉体的方法,本方法从天然鳞片石墨出发,分三步实现宏量制备粉状石墨烯量子点。第一步将天然鳞片石墨转变为石墨纳米颗粒,第二步将石墨纳米颗粒转变为一阶插层纳米氧化石墨,第三步将一阶插层纳米氧化石墨置于非密封有盖坩埚中,在空气中热处理获得石墨烯量子点粉体。

本发明具体是通过以下技术方案实现的:

一种宏量制备石墨烯量子点粉体的方法,包括以下步骤:

步骤(1):采用湿法研磨将天然鳞片石墨研磨为石墨纳米颗粒;

所述天然鳞片石墨是指尺寸在50目到500目的天然鳞片石墨。

所述石墨纳米颗粒是指经研磨细化的天然鳞片石墨,尺寸在50~100nm。

所述湿法研磨的分散剂为羧甲基纤维素钠(CMC)、聚丙烯酸钠以及氨水的混合物,其中羧甲基纤维素钠和聚丙烯酸钠的质量之比为1:1,添加氨水调节混合物pH值为11~12。

所述湿法研磨过程研磨湿料中石墨的含量为30~40wt%,分散剂的含量为3~5wt%,其余为水、乙醇、N,N-二甲基甲酰胺、N-甲基吡咯烷酮或二甲基亚砜中的一种或两种的混合物。

所述湿法研磨的时间为5~6h,在研磨过程中,每隔0.5~1h,添加适量湿份保证湿料粘度和石墨百分含量保持不变,研磨结束后,在20~200℃干燥4~24h;所述湿份可以为水、乙醇、N,N-二甲基甲酰胺、N-甲基吡咯烷酮或二甲基亚砜中的一种或两种的混合物。

步骤(2):采用氧化法将石墨纳米颗粒转变成一阶插层纳米氧化石墨;

所述氧化法为改进的Brodie法、改进的Staudenmaier法或改进的Hummers法。或者在以上三种氧化法的基础上,替换与所用药品性质相似的试剂。

所述改进的Brodie法采用浓HNO3(67wt%)体系,以NaClO3为氧化剂,在0℃反应12~24h,可根据氧化程度要求可进行2次升温氧化,温度范围0~10℃;或3次升温氧化,温度范围10~50℃;具体的1g石墨原料对应15-20mL HNO3和15-20g NaClO3。

所述改进的Staudenmaier法采用浓H2SO4(98wt%)和浓HNO3(67wt%)混合体系,以NaClO3为氧化剂,通过控制氧化反应时间和温度控制石墨的氧化程度,氧化时间为5~48h,温度为0~50℃;具体的1g石墨原料对应10-15mL浓HNO3,20-30mL浓H2SO4以及10-20g NaClO3。

所述改进的Hummers法采用浓H2SO4(98wt%)和NaNO3体系,以KMnO4为氧化剂,在0~5℃,30~50℃,80~100℃三个反应温度阶段进行氧化反应,每个温度的反应时间为1~24h,之后加入双氧水(30wt%),继续反应0.5-2h;然后用1M的稀盐酸洗涤;具体的1g石墨原料对应10-20mL浓H2SO4,0.5-1.5g NaNO3,3-10g KMnO4以及3-10mL双氧水。

所述一阶插层是指在石墨每层原子层之间实现插层,石墨原子层的层间距增加;所述一阶插层纳米氧化石墨为纳米石墨在氧化剂作用下实现在每个石墨原子层之间引入含氧基团,使原子层层间距增大;所述含氧官能团为羟基、环氧基、羧基和羰基。

进一步的,所制得的一阶插层纳米氧化石墨经超声作用可在水和有机溶剂中完全剥离形成纳米氧化石墨烯量子点(GQDs),纳米氧化石墨烯量子点在溶液中的浓度为0.1~2mg/mL,并稳定存在,可直接单独使用或者用于制备复合材料。也可以将纳米氧化石墨烯量子点溶液任选低温真空干燥、冷冻干燥和喷雾干燥三种干燥方式中的一种进行干燥,制备成氧化石墨烯量子点粉体。

步骤(3):将一阶插层纳米氧化石墨置于非密封有盖坩埚中,在空气中热处理获得石墨烯量子点粉体;

所述非密封有盖坩埚的材质选自石英,坩埚的长×宽×高尺寸为50mm×50mm×20mm到400mm×400mm×200mm,厚度为0.5~2mm;坩埚上有坩埚盖,正好盖住坩埚,但没有密封。这种坩埚保证了一阶插层纳米氧化石墨气化膨胀形成石墨烯量子点的过程中气体从坩埚盖的缝隙逸出,而石墨烯量子点则被保留在坩埚中。

所述热处理的温度为250~750℃,保温时间为10~60s。

本发明的技术效果及优点在于:

1.整体技术路线创新,采用天然存在的鳞片石墨为原料,价格低廉,结合可以量产的球磨粉碎技术和插层技术,以及独特的热处理技术,实现宏量石墨烯量子点粉体的制备;

2.使用非密封有盖坩埚宏量热处理插层纳米石墨颗粒,实现100%的收集,实现从插层纳米氧化石墨颗粒到石墨烯量子点粉体的100%的转变,突破了目前只能在溶液中获取量子点的技术瓶颈。因此,本发明从天然鳞片石墨到石墨烯量子点粉体的宏量制备技术明显优于目前低效率、低产的制备石墨烯量子点的液相“剪切”法“剪切”、干法刻蚀或使用昂贵的纳米石墨长时间制备石墨烯溶液。

附图说明

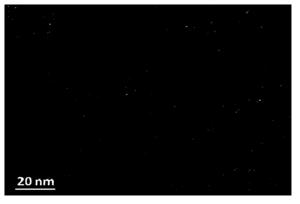

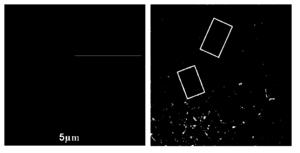

图1实施例1制得的石墨纳米颗粒的TEM图

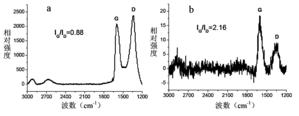

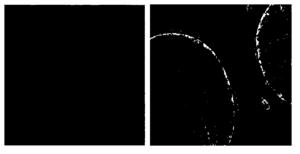

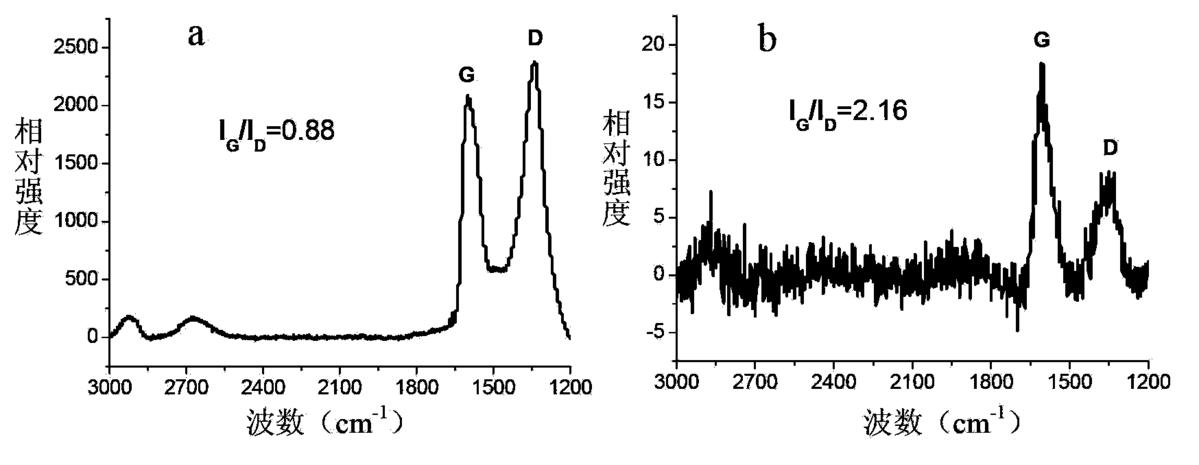

图2实施例1制得的一阶插层纳米氧化石墨和石墨烯量子点的Raman图

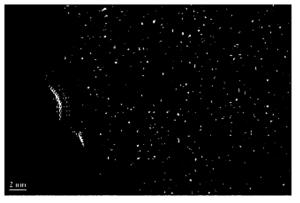

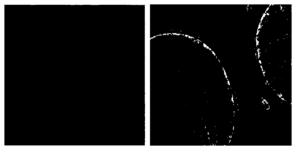

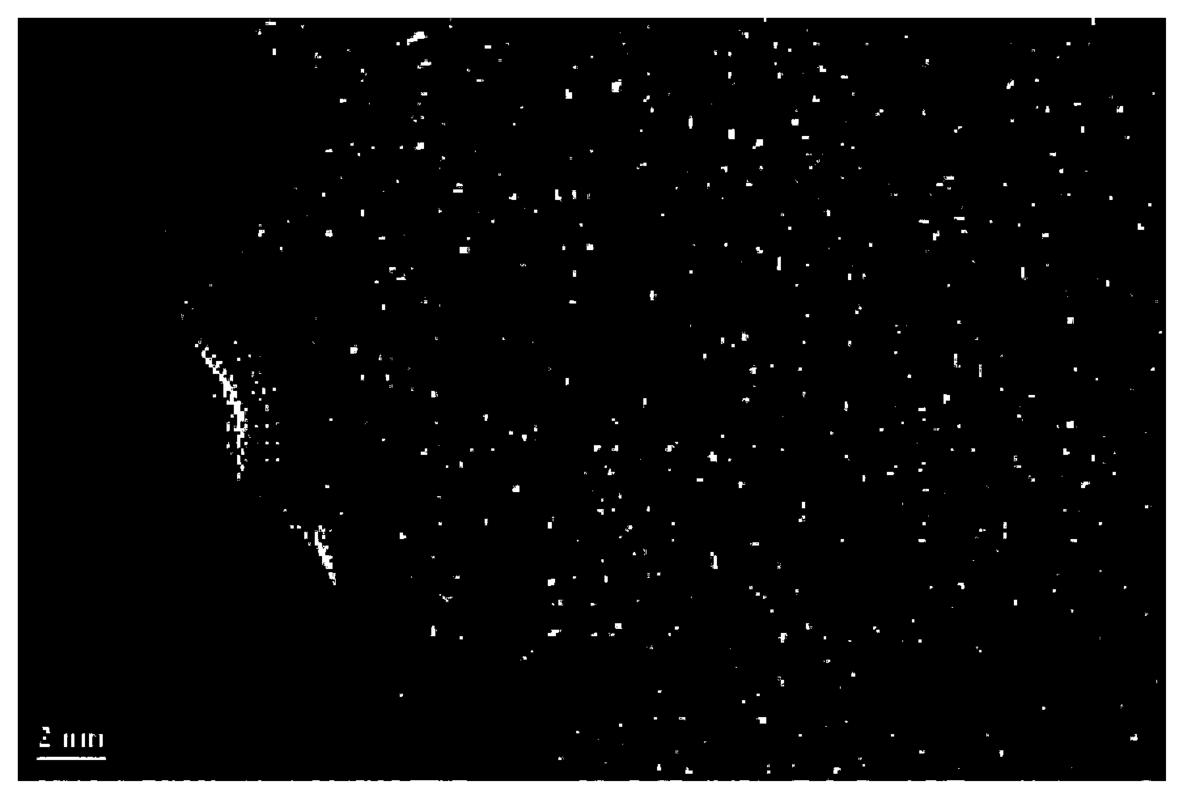

图3实施例1制得的石墨烯量子点的TEM图

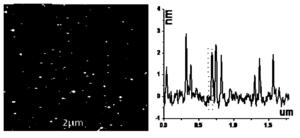

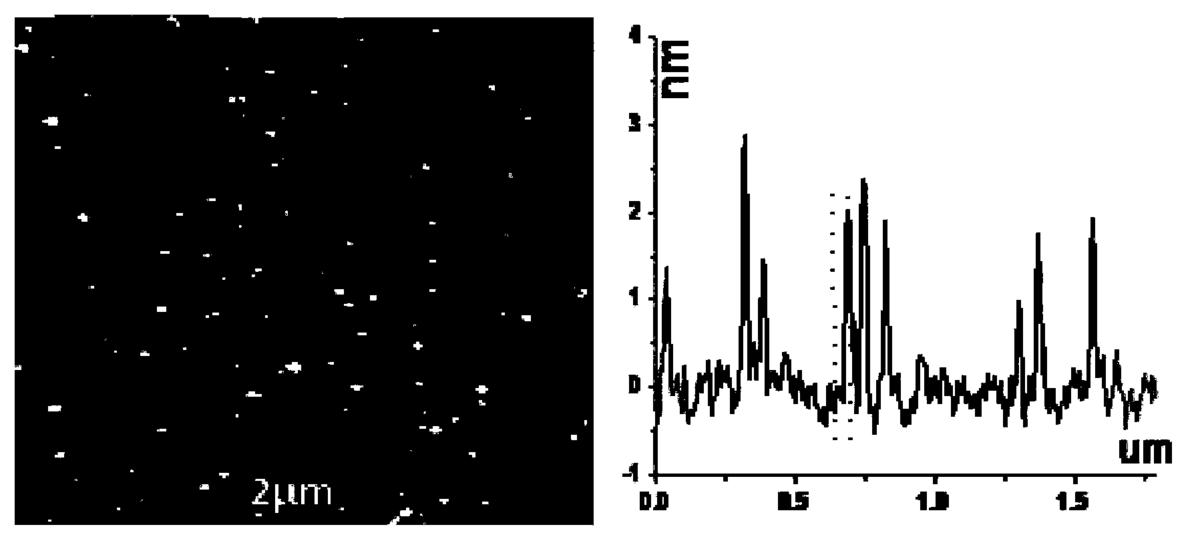

图4实施例1制得的石墨烯量子点的AFM图

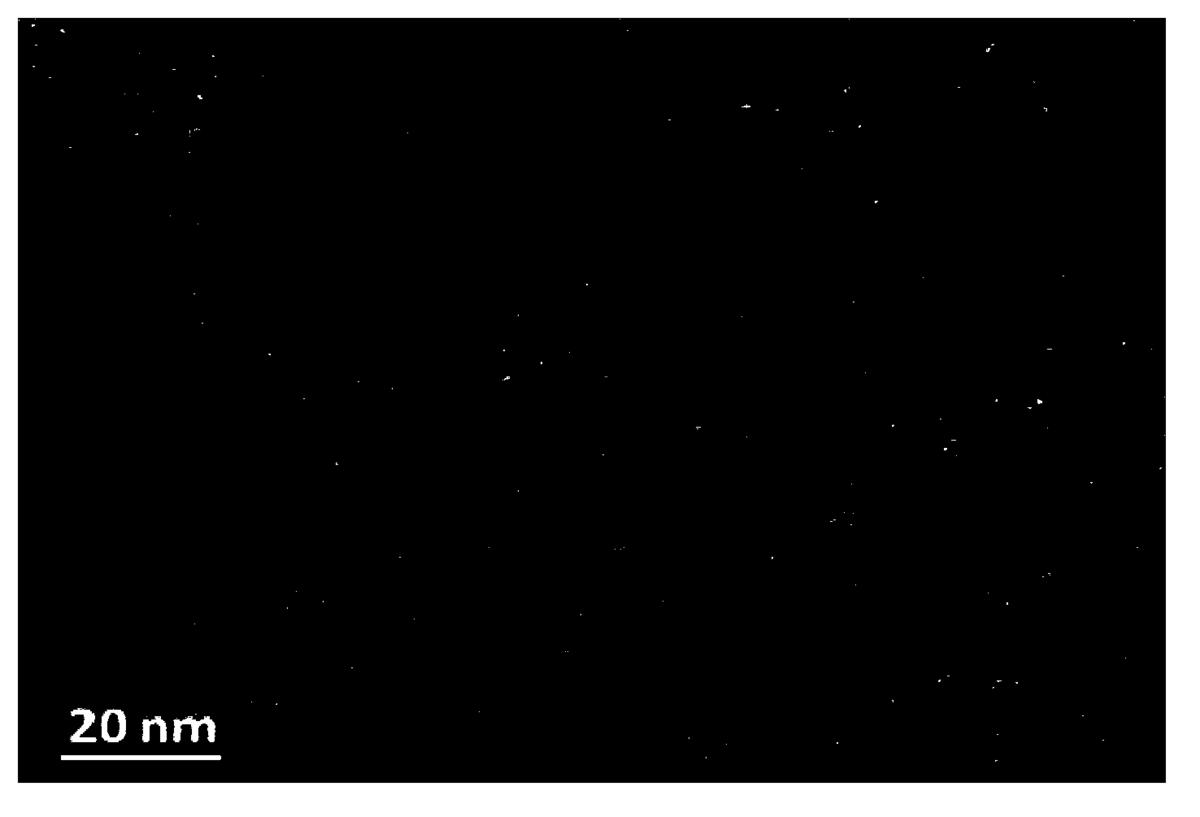

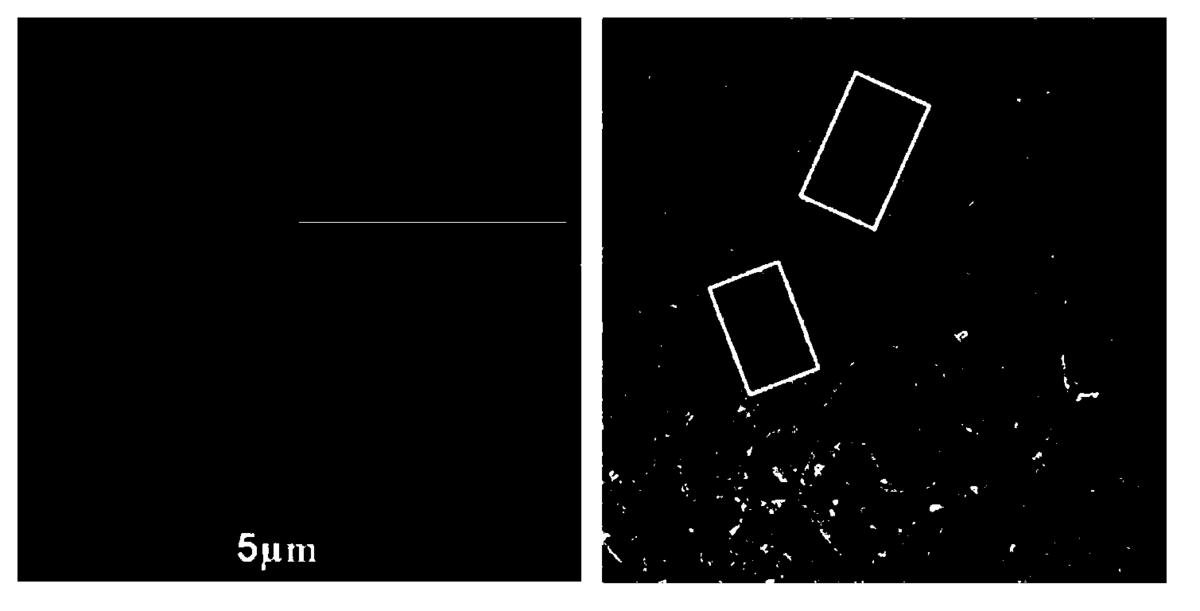

图5对比例1400nm石墨为原料制备得到的石墨烯的AFM(左)和TEM(右)图

图6对比例2325目石墨为原料制备得到的石墨烯的AFM(左)和TEM(右)图

具体实施方式

以下通过特定的具体实例说明本发明的技术方案。应理解,本发明提到的一个或多个方法步骤并不排斥在所述组合步骤前后还存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤;还应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

实施例1:

第一步:取325目的天然鳞片石墨进行湿法研磨:研磨湿料中含有35wt%石墨,5wt%分散剂(分散剂为混合分散剂,包括羧甲基纤维素钠和聚丙烯酸钠,二者质量之比为1:1,添加氨水调节pH值为12),其余为水;研磨6h,研磨过程每隔1h添加适量水,保证湿料粘度和石墨百分含量保持不变,研磨结束后,60℃干燥20h;制得的石墨纳米颗粒的平均粒径为50nm,TEM图片如图1所示;

第二步:采用改进的Brodie法制备纳米氧化石墨,取4g第一步制得纳米石墨加入到70mL浓HNO3(67wt%)中,在0℃下将氧化剂NaClO3(66g)缓慢加入到浓HNO3中,搅拌反应20h,将温度调至10℃,再反应20h,反应结束后,过滤,用去离子水洗涤至中性,然后60℃真空干燥;得到5.6g一阶插层纳米氧化石墨;

第三步:把5.6g一阶插层纳米氧化石墨平均分成5份,分别平铺于非封闭有盖坩埚(长宽高50mm×50mm×20mm,厚0.5mm)底部,将坩埚在空气中450℃下保温热处理30s,收集得到4g石墨烯量子点粉体,纳米石墨实现100%转变为石墨烯量子点粉体;

第二步制得一阶插层纳米氧化石墨的拉曼图谱如图2.a所示,第三步制得的石墨烯量子点的拉曼图谱见图2.b;第三步制得的石墨烯量子点的TEM表征结果见图3所示;第三步制得的石墨烯量子点的AFM图如图4所示。

对比图2热处理前后拉曼图,说明所制得的纳米氧化石墨经热处理转变成石墨烯量子点。从图3的TEM结果可看出制得石墨烯量子点粒径在2~5nm。图4的AFM显示石墨烯量子点厚度平均在2nm。

实施例2:

第一步:取粒度为200目的天然鳞片石墨进行湿法研磨:研磨湿料中含有30wt%石墨,5wt%分散剂(分散剂为混合分散剂,包括羧甲基纤维素钠和聚丙烯酸钠,二者质量之比为1:1,添加氨水调节pH为12),其余为湿份:水/乙醇混合液;研磨6h,研磨过程每隔30min添加适量湿份,保证湿料粘度和石墨百分含量保持不变,研磨结束后80℃真空干燥18h;制备25g粒径为100nm的纳米石墨颗粒。

第二步:采用改进的Staudenmaier法制备插层纳米氧化石墨:取25g经研磨细化的石墨纳米颗粒,加入到285mL浓硝酸(浓度为67wt%)和535mL浓硫酸(浓度为98wt%)的混合液中,5℃搅拌30min,然后缓慢加入300g的NaClO3,控制反应温度0~10℃,反应5h后用去离子水稀释,并过滤洗涤至中性,将所得氧化石墨冷冻干燥24h,得到纳米氧化石墨;

第三步:取5g插层纳米氧化石墨,平铺于非封闭有盖坩埚(长宽高200mm×200mm×100mm,厚1mm)的底部,将坩埚在空气中650℃下保温热处理40s,收集得到石墨烯量子点粉体。处理5次共收集到24.9g石墨烯量子点粉体。所得石墨烯量子点和实施例1相似。

实施例3:

第一步:制备纳米石墨颗粒,同实施例2;

第二步:采用改进的Hummers法制备纳米氧化石墨:取98wt%的浓硫酸70ml,搅拌过程中分别加入5g纳米石墨颗粒和4g NaNO3,控制反应液温度在0~5℃,缓慢加入18gKMnO4粉体,搅拌反应1h;将温度升至35℃,反应3h;加入100ml去离子水,将反应物温度提高到95℃,反应1h;用去离子水将反应液稀释后再加20ml30wt%的H2O2,搅拌1h;用1M HCl过滤洗涤3-5遍,然后过滤并用去离子水洗涤至中性,所得纳米氧化石墨在60℃干燥20h,得到6.5g一阶插层纳米氧化石墨;

第三步:取1g插层纳米氧化石墨,平铺于非封闭有盖坩埚(长宽高100mm×100mm×50mm,厚1mm)中,将坩埚在空气中750℃下保温热处理60s,收集得到石墨烯量子点粉体,处理5次共收集到5g石墨烯量子点粉体。所得石墨烯量子点和实施例1相似。

对比例1:

第一步:采用与实施例1第二步相同的氧化方法,取4g、400nm的鳞片石墨加入到70mL浓HNO3(67wt%),在0℃下将氧化剂NaClO3(66g)缓慢加入到浓HNO3中,搅拌反应20h,将温度调至10℃,再反应20h,反应结束后,用去离子水离心洗涤至中性。得到5.8g一阶插层纳米氧化石墨;

第二步:把5.8g一阶插层纳米氧化石墨平均分成5份,分别平铺于非封闭有盖坩埚(长宽高50mm×50mm×20mm,厚0.5mm)底部,将坩埚在空气中450℃下保温热处理30s,收集得到4g300~500nm石墨烯粉体。

制得的石墨烯样品的AFM和TEM测试结果见图5,从图上可以看出石墨烯尺寸在300~500nm。

对比例2:

第一步:采用与实施例2第二步相同的氧化方法,取25g,325目的鳞片石墨加入到285mL浓硝酸(浓度为67wt%)和535mL浓硫酸(浓度为98wt%)的混合液中,5℃搅拌30min,然后缓慢加入300g的NaClO3,控制反应温度0~10℃,反应5h后用去离子水稀释,并过滤洗涤至中性,将所得氧化石墨冷冻干燥24h,得到氧化石墨;

第三步:取5g插层纳米氧化石墨,平铺于非封闭有盖坩埚(长宽高200mm×200mm×100mm,厚1mm)的底部,将坩埚在空气中650℃下保温热处理40s,收集得到石墨烯粉体。处理5次共收集到25g石墨烯粉体。

制得的石墨烯样品的AFM和TEM测试结果见图6,结果显示石墨烯尺寸在5~10um。

两个对比例说明了本发明的创新性在于打破传统从大尺寸石墨烯剪切,刻蚀和水热等制备石墨烯量子点的方法,本发明从碳源入手,经上述制备方法可以实现简便有效高产的制备石墨烯量子点粉体。另外,本发明不只局限于制备石墨烯量子点粉体,通过控制碳源尺寸,在相同的工艺条件下可以宏量制备不同尺寸的石墨烯。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 057.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:57.0分

该专利价值中等 (仅供参考)

本专利文献中包含【2 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间12 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 31.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

16 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

6 页实施例个数

0 个发明人数量

6 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

2 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 7.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

科研机构许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 19.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

12法律状态

无权-未缴年费

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...