【中国发明,中国发明授权】薄层氧化石墨烯材料的制备方法

有权-审定授权 中国

- 申请号:

- CN201310087332.3

- 专利权人:

- 苏州格瑞丰纳米科技有限公司

- 授权公告日/公开日:

- 2015.04.29

- 专利有效期:

- 2013.03.19-2033.03.19

- 技术分类:

- 转化方式:

- 转让

- 价值度指数:

-

- 64.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201310087332.3

- 申请日

- 20130319

- 公开/公告号

- CN103145121A

- 公开/公告日

- 20130612

- 申请/专利权人

- [苏州格瑞丰纳米科技有限公司]

- 发明/设计人

- [刘立伟, 陈明亮, 郭玉芬, 李伟伟, 魏相飞, 邱胜强, 廖书田, 龚佑品, 龙明生]

- 主分类号

- C01B31/04

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 中国,CN,江苏(32)

- 颁证日

- G06T1/00

- 代理人

- [丁秀华]

摘要

摘要

本发明公开了一种薄层氧化石墨烯材料的制备方法。作为其中较为优选的实施方案之一,该制备方法可以包括以下步骤:将石墨烯微片和酸溶剂、氧化剂充分混合均匀,设定温度下反应,洗涤至中性超声后即得薄层氧化石墨烯。进一步的,将该薄层氧化石墨烯中加入还原剂进行还原反应后得到还原的薄层氧化石墨烯。更进一步的,还可将所获薄层氧化石墨烯及还原的薄层氧化石墨烯分散溶剂中得到薄层氧化石墨烯分散液和还原的薄层氧化石墨烯分散液。本发明工艺简单,所需设备简单,操作安全简单,成本低廉,可控性强,易于实现规模化工业生产,扩大了氧化石墨烯的不同应用需求。

法律状态

法律状态

| 法律状态公告日 | 20150429 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20130717 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效IPC(主分类):C01B 31/04申请日:20130319 |

| 法律状态公告日 | 20130612 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(10)

独立权利要求数量(1)

1.一种薄层氧化石墨烯材料的制备方法,其特征在于,包括:取石墨烯微 片至少与酸溶剂混合反应,获得薄层氧化石墨烯。

2.根据权利要求1所述的薄层氧化石墨烯材料的制备方法,其特征在于, 包括:石墨烯微片与酸溶剂和氧化剂混合均匀反应,获得薄层氧化石墨烯。

3.根据权利要求1或2所述的薄层氧化石墨烯材料的制备方法,其特征在 于,该方法还包括:将所述薄层氧化石墨烯与还原剂混合进行还原反应,获得 还原的薄层氧化石墨烯。

7.根据权利要求3所述的薄层氧化石墨烯材料的制备方法,其特征在于, 所述还原剂包括肼、碘化物、膦、亚磷酸盐、硫化物、亚硫酸盐、亚硫酸氢盐、 硼氢化物、氰基硼氢化物、氢化铝、硼烷、羟胺、二亚胺、还原金属或氢气。

8.根据权利要求3所述的薄层氧化石墨烯材料的制备方法,其特征在于, 所述还原反应的条件包括:温度为90℃~100℃,反应时间为1h~50h。

4.根据权利要求1所述的薄层氧化石墨烯材料的制备方法,其特征在于, 所述酸溶剂包括发烟硫酸、浓硫酸、浓硝酸、氯磺酸、氟磺酸或三氟甲磺酸;

所述氧化剂包括高锰酸盐、高铁酸盐、锇酸盐、钌酸盐、氯酸盐、亚氯酸 盐、硝酸盐、四氧化锇、四氧化钌或二氧化铅。

5.根据权利要求1或4所述的薄层氧化石墨烯材料的制备方法,其特征在 于,当所述氧化剂和酸溶剂分别为高锰酸钾和浓硫酸时,所述石墨烯微片、浓 硫酸与高锰酸钾的质量比为1∶30~90∶1~8;

或者,当所述氧化剂和酸溶剂分别为浓硝酸和浓硫酸时,所述石墨烯微片、 浓硫酸、浓硝酸的质量比为1∶30~90∶70~210。

6.根据权利要求1所述的薄层氧化石墨烯材料的制备方法,其特征在于, 混合反应的条件包括:温度为0℃至90℃,反应时间为1~4h。

9.根据权利要求1或2所述的薄层氧化石墨烯材料的制备方法,其特征在 于,该方法还包括:将薄层氧化石墨烯或还原的薄层氧化石墨烯均匀分散于溶 剂中,获得稳定分散的薄层氧化石墨烯分散液或还原的薄层氧化石墨烯分散液。

10.根据权利要求9所述的薄层氧化石墨烯材料的制备方法,其特征在于, 所述薄层氧化石墨烯分散液中所含薄层氧化石墨烯与溶剂的体积比为 1~5∶5~25,还原的薄层氧化石墨烯分散液中所含还原的薄层氧化石墨烯与溶剂的 体积比为1~5∶5~25;

所述溶剂包括水、水溶液或有机溶剂,所述水溶液包括pH值为8~12的碱 液,所述有机溶剂包括乙醇、甲醇、丙酮、乙腈、乙二醇,乙酸、甲酸、乙酸 乙酯、吡啶或甲苯。

1.一种薄层氧化石墨烯材料的制备方法,其特征在于,包括:取石墨烯微片至少与酸溶剂混合反应,获得薄层氧化石墨烯。

2.根据权利要求1所述的薄层氧化石墨烯材料的制备方法,其特征在于,包括:石墨烯微片与酸溶剂和氧化剂混合均匀反应,获得薄层氧化石墨烯。

3.根据权利要求1或2所述的薄层氧化石墨烯材料的制备方法,其特征在于,该方法还包括:将所述薄层氧化石墨烯与还原剂混合进行还原反应,获得还原的薄层氧化石墨烯。

4.根据权利要求1所述的薄层氧化石墨烯材料的制备方法,其特征在于,所述酸溶剂包括发烟硫酸、浓硫酸、浓硝酸、氯磺酸、氟磺酸或三氟甲磺酸;

所述氧化剂包括高锰酸盐、高铁酸盐、锇酸盐、钌酸盐、氯酸盐、亚氯酸盐、硝酸盐、四氧化锇、四氧化钌或二氧化铅。

5.根据权利要求1或4所述的薄层氧化石墨烯材料的制备方法,其特征在于,当所述氧化剂和酸溶剂分别为高锰酸钾和浓硫酸时,所述石墨烯微片、浓硫酸与高锰酸钾的质量比为1∶30~90∶1~8;

或者,当所述氧化剂和酸溶剂分别为浓硝酸和浓硫酸时,所述石墨烯微片、浓硫酸、浓硝酸的质量比为1∶30~90∶70~210。

6.根据权利要求1所述的薄层氧化石墨烯材料的制备方法,其特征在于,混合反应的条件包括:温度为0℃至90℃,反应时间为1~4h。

7.根据权利要求3所述的薄层氧化石墨烯材料的制备方法,其特征在于,所述还原剂包括肼、碘化物、膦、亚磷酸盐、硫化物、亚硫酸盐、亚硫酸氢盐、硼氢化物、氰基硼氢化物、氢化铝、硼烷、羟胺、二亚胺、还原金属或氢气。

8.根据权利要求3所述的薄层氧化石墨烯材料的制备方法,其特征在于,所述还原反应的条件包括:温度为90℃~100℃,反应时间为1h~50h。

9.根据权利要求1或2所述的薄层氧化石墨烯材料的制备方法,其特征在于,该方法还包括:将薄层氧化石墨烯或还原的薄层氧化石墨烯均匀分散于溶剂中,获得稳定分散的薄层氧化石墨烯分散液或还原的薄层氧化石墨烯分散液。

10.根据权利要求9所述的薄层氧化石墨烯材料的制备方法,其特征在于,所述薄层氧化石墨烯分散液中所含薄层氧化石墨烯与溶剂的体积比为1~5∶5~25,还原的薄层氧化石墨烯分散液中所含还原的薄层氧化石墨烯与溶剂的体积比为1~5∶5~25;

所述溶剂包括水、水溶液或有机溶剂,所述水溶液包括pH值为8~12的碱液,所述有机溶剂包括乙醇、甲醇、丙酮、乙腈、乙二醇,乙酸、甲酸、乙酸乙酯、吡啶或甲苯。

说明书

说明书

技术领域

本发明涉及一种石墨烯材料的制备方法,特别涉及一种薄层氧化石墨烯材料的制备方法。

背景技术

石墨烯(graphene)是有单层碳原子紧密堆积成的二位蜂窝状晶格结构的一种新型碳材料,是构成富勒烯、碳纳米管、石墨的基本结构基元。由于有着独特的力学、量子和电学性质,已经成为材料科学领域最为活跃的研究前沿。

目前,石墨烯的制备方法主要有机械剥离法、外延晶体生长、化学气相沉积法、化学氧化还原法等。其中化学氧化还原法大都采用不同尺寸的大块石墨为原料。此方法虽然能够以相对较低的成本制备出大量的石墨烯,然而同时也伴有制备条件苛刻,耗时长,不易操作等不利因素限制。

因此,要拓展石墨烯的应用领域,寻找一种操作简单、成本低廉的石墨烯制备方法尤为迫切。

发明内容

本发明的主要目的在于提供一种用于制备薄层氧化石墨烯材料的简单方法,其所需设备简单、易于操作、成本低廉,节约能源、有利于规模化生产,从而克服了现有技术中的不足。

为实现上述发明目的,本发明采用了如下技术方案:

一种薄层氧化石墨烯材料的制备方法,包括:取石墨烯微片至少与酸溶剂混合反应,获得薄层氧化石墨烯。

进一步的,该制备方法还可包括:石墨烯微片与酸溶剂和氧化剂混合均匀反应,获得薄层氧化石墨烯。

又及,在该制备方法中,还可以通过HCl和/或水等,并采用离心洗涤等方法清洗所获薄层氧化石墨烯至中性,再经超声等处理后得到目标产物。

进一步的,该方法还可包括:将所述薄层氧化石墨烯与还原剂混合进行还原反应,获得还原的薄层氧化石墨烯。

其中,所述酸溶剂可选自但不限于发烟硫酸、浓硫酸、浓硝酸、氯磺酸、氟磺酸或三氟甲磺酸;

所述氧化剂可选自但不限于高锰酸盐、高铁酸盐、锇酸盐、钌酸盐、氯酸盐、亚氯酸盐、硝酸盐、四氧化锇、四氧化钌或二氧化铅。

作为较为优选的实施方案之一,当所述氧化剂和酸溶剂分别为高锰酸钾和浓硫酸时,所述石墨烯微片、浓硫酸与高锰酸钾的质量比为1∶30~90∶1~8。

作为较为优选的实施方案之一,当所述氧化剂和酸溶剂分别为浓硝酸和浓硫酸时,所述石墨烯微片、浓硫酸、浓硝酸的质量比为1∶30~90∶70~210。

作为较为优选的实施方案之一,前述石墨烯微片与酸溶剂混合反应的条件包括:温度为0℃至90℃,优选为室温至90℃,反应时间为1~4h。

所述还原剂可选自但不限于肼、碘化物、膦、亚磷酸盐、硫化物、亚硫酸盐、亚硫酸氢盐、硼氢化物、氰基硼氢化物、氢化铝、硼烷、羟胺、二亚胺、还原金属或氢气。

作为较为优选的实施方案之一,所述还原反应的条件包括:温度为90℃~100℃,反应时间为1h~50h。

作为较为优选的实施方案之一,该方法还可包括:将薄层氧化石墨烯或还原的薄层氧化石墨烯均匀分散于溶剂中,获得稳定分散的薄层氧化石墨烯分散液或还原的薄层氧化石墨烯分散液。

作为较为优选的实施方案之一,所述薄层氧化石墨烯分散液中所含薄层氧化石墨烯与溶剂的体积比为1~5∶5~25,还原的薄层氧化石墨烯分散液中所含还原的薄层氧化石墨烯与溶剂的体积比为1~5∶5~25。

其中,所述溶剂可选自但不限于水、水溶液或有机溶剂,所述水溶液可选自但不限于pH值为8~12的碱液,所述有机溶剂可选自但不限于乙醇、甲醇、丙酮、乙腈、乙二醇,乙酸、甲酸、乙酸乙酯、吡啶或甲苯。

前述石墨烯微片尺寸大小为50nm至500mm,厚度为0.34nm至50nm。

前述薄层氧化石墨烯和还原的薄层氧化石墨烯的形式可以是粉体,也可以是溶液,而其尺寸大小可以为50nm至500mm,厚度为0.34nm至50nm。

与现有技术相比,本发明至少具有如下有益效果:

(1)采用石墨烯微片作为原料,由于其易于分散,比表面积大,易被氧化,制备的氧化石墨烯氧化程度很高;

(2)采用石墨烯微片作为原料,可以有效地减少酸溶剂和氧化剂的用量,从而有效地节约了原料的消耗;

(3)采用石墨烯微片作为原料,通过改变酸溶剂和氧化剂的用量,可以有效地控制氧化石墨烯的氧化程度,从而满足不同应用的需求;

(4)采用石墨烯微片作为原料,可以有效地降低对制备条件的要求,在室温下短时间内就能完成高氧化度的氧化石墨烯的制备,从而有效地节约了能源;

(5)整个制备方法所需反应温度低、操作安全、工艺简单、成本低廉、产率较高,易于实现规模化工业生产。

附图说明

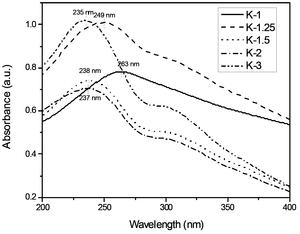

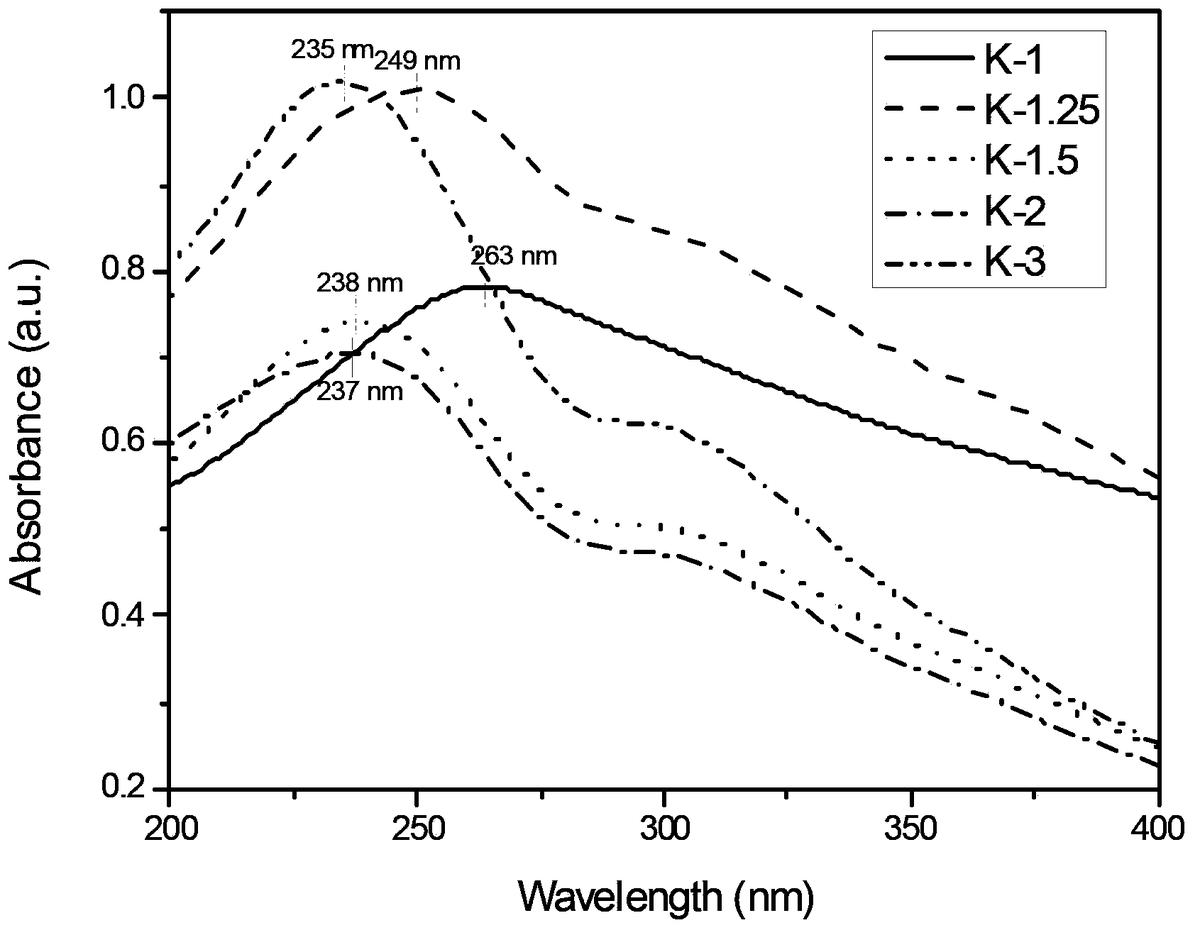

图1是实施例1至实施例5所获得薄层氧化石墨烯材料的UV-vis图谱。

图2是实施例1至实施例4所获得薄层氧化石墨烯材料的水分散液图片,其中:a为K-1.25,b为K-1.5,c为K-2,d为K-3;

图3是实施例1至实施例4所获薄层氧化石墨烯材料在碱液(pH=9)中的分散液图片,其中:a为K-1.25,b为K-1.5,c为K-2,d为K-3。

具体实施方式

以下结合附图及若干较佳实施例对本发明的技术方案作进一步地详细描述。

实施例1

(1)氧化石墨烯的制备

取0.2g的石墨烯微米片与10mL的浓硫酸在室温下均匀混合,再在室温水浴中缓慢加入0.6g的高锰酸钾,再在室温下搅拌反应2h,然后加入5%HCl去除未反应的高锰酸钾,再用蒸馏水清洗至中性,得粘稠状的氧化石墨烯,编号为K-3;

(2)氧化石墨烯分散液的制备

用吸管吸取1mL的粘稠状氧化石墨烯,加入到10mL蒸馏水或者碱液(pH=9)中,在500W下超声30min得均一稳定的分散液。

实施例2

(1)氧化石墨烯的制备

取0.2g的石墨烯微米片与10mL的浓硫酸在室温下均匀混合,再在室温水浴中缓慢加入0.4g的高锰酸钾,再在室温下搅拌反应2h,然后加入5%HCl去除未反应的高锰酸钾,再用蒸馏水清洗至中性,得粘稠状的氧化石墨烯,编号为K-2;

(2)氧化石墨烯分散液的制备

用吸管吸取1mL的粘稠状氧化石墨烯,加入到10mL蒸馏水或者碱液(pH=9)中,在500W下超声30min得均一稳定的分散液。

实施例3

(1)氧化石墨烯的制备

取0.2g的石墨烯微米片与10mL的浓硫酸在室温下均匀混合,再在室温水浴中缓慢加入0.3g的高锰酸钾,再在室温下搅拌反应2h,然后加入5%HCl去除未反应的高锰酸钾,再用蒸馏水清洗至中性,得粘稠状的氧化石墨烯,编号为K-1.5;

(2)氧化石墨烯分散液的制备

用吸管吸取1mL的粘稠状氧化石墨烯,加入到10mL蒸馏水或者碱液(pH=9)中,在500W下超声30min得均一稳定的分散液。

实施例4

(1)氧化石墨烯的制备

取0.2g的石墨烯微米片与10mL的浓硫酸在室温下均匀混合,再在室温水浴中缓慢加入0.25g的高锰酸钾,再在室温下搅拌反应2h,然后加入5%HCl去除未反应的高锰酸钾,再用蒸馏水清洗至中性,得粘稠状的氧化石墨烯,编号为K-1.25;

(2)氧化石墨烯分散液的制备

用吸管吸取1mL的粘稠状氧化石墨烯,加入到10mL蒸馏水或者碱液(pH=9)中,在500W下超声30min得均一稳定的分散液。

实施例5

(1)氧化石墨烯的制备

取0.2g的石墨烯微米片与10mL的浓硫酸在室温下均匀混合,再在室温水浴中缓慢加入0.2g的高锰酸钾,再在室温下搅拌反应2h,然后加入5%HCl去除未反应的高锰酸钾,再用蒸馏水清洗至中性,得黑色蓬松产物,编号为K-1。

本发明的化学氧化制备氧化石墨烯的方法改善了氧化石墨烯的制备工艺,为之后制备氧化石墨烯及其分散液、透明导电膜等提供了便利,使进一步制备石墨烯及其复合材料和氧化石墨烯复合材料的工艺更简便,具有极为重要的实际应用价值。

本发明的核心是利用石墨烯微片通过化学氧化的方式制备氧化石墨烯,因此,在本发明原理的基础上,利用石墨烯微片通过化学氧化的方式制备氧化石墨烯,进而制备分散液、石墨烯、透明导电膜的方法,均属于本发明的保护范围。

综述之,以上说明、图纸及实施例不可解析为对限定本发明的设计思想。在本发明的知识领域里持相同知识者可以对本发明的技术思想以多样的形态的改良,这样的改良及变更也应属本发明的保护范围。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 064.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:64.0分

该专利价值中等 (仅供参考)

本专利文献中包含【1 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【被引用次数1 次】专利被引次数越多越能能够体现出该专利在相关技术领域研发中所发挥的基础性作用,代表着专利公开的内容有更多的产业利用价值。 【专利权的维持时间12 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 34.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

25 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

4 页实施例个数

0 个发明人数量

9 个被引用次数

1 次引用文献数量

1 个优先权个数

0 个技术分类数量

1 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 8.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

企业许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 22.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

12法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...