【中国发明,中国发明授权】一种激光?电弧复合焊接在线监测方法

有权-审定授权 中国

- 申请号:

- CN201611146653.6

- 专利权人:

- 苏州大学

- 授权公告日/公开日:

- 2018.03.02

- 专利有效期:

- 2016.12.13-2036.12.13

- 技术分类:

- B23:机床;其他类目中不包括的金属加工

- 转化方式:

- 转让

- 价值度指数:

-

- 60.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201611146653.6

- 申请日

- 20161213

- 公开/公告号

- CN106583927A

- 公开/公告日

- 20170426

- 申请/专利权人

- [苏州大学]

- 发明/设计人

- [张敏, 陈长军, 郑祖山, 任博, 刘畅, 胡增荣, 王晓南]

- 主分类号

- B23K26/348

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 江苏(32)

- 颁证日

- G06T1/00

- 代理人

- [常亮]

摘要

摘要

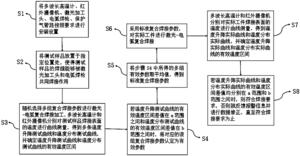

一种激光‑电弧复合焊接在线监测方法,包括S1、将各个设备进行安装设置;S2、测试样品放置于指定位置;S3、随机选择多组复合焊接参数进行加工,得到温度升降测试曲线和温度分布测试曲线,并确定有效温度区间;S4、若两者的有效温度区间差值分别在a范围之间和在b范围之间时,则认定为有效参数;S5、将多组有效参数取平均值,得标准复合焊接参数;S6、采用标准复合焊接参数,对实际工件进行复合焊接;S7、重复步骤S3得到温度升降实际曲线和温度分布实际曲线,并确定有效温度区间;S8、若两者的有效温度区间差值均分别在a范围和b范围之间时,则符合焊接要求,否则就反馈报警信息并进行数据修正,直至符合焊接要求为止。

法律状态

法律状态

| 法律状态公告日 | 20180302 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20170524 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):B23K 26/348 申请日:20161213 |

| 法律状态公告日 | 20170426 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(10)

独立权利要求数量(1)

1.一种激光-电弧复合焊接在线监测方法,其特征在于:包括以下步骤:

S1、将多波长高温计、红外摄像机、激光加工头、电弧焊枪、保护气管路按照要求进行安 装设置;

S2、将测试样品放置于指定位置处,使得测试样品的焊缝能够被激光加工头和电弧焊 枪共同焊接作用;

S3、随机选择多组复合焊接参数进行激光-电弧复合焊接加工,多波长高温计和红外摄 像机分别对测试样品焊接表面的温度进行曲线测量,得到多条温度升降测试曲线和温度分 布测试曲线,并确定温度升降测试曲线和温度分布测试曲线的有效温度区间;

S4、若温度升降测试曲线的有效温度区间差值在a范围之间和温度分布测试曲线的有 效温度区间差值在b范围之间时,将对应的该组复合焊接参数认定为有效参数;

S5、将步骤S4中所得的多组有效参数取平均值,得到标准复合焊接参数;

S6、采用标准复合焊接参数,对实际工件进行激光-电弧复合焊接;

S7、多波长高温计和红外摄像机分别对实际工件焊接表面的温度进行曲线测量,得到 温度升降实际曲线和温度分布实际曲线,并确定温度升降实际曲线和温度分布实际曲线的 有效温度区间;

S8、若温度升降实际曲线和温度分布实际曲线的有效温度区间差值均分别在a范围和b 范围之间时,则符合焊接要求,否则就反馈报警信息并进行数据修正,直至符合焊接要求为 止。

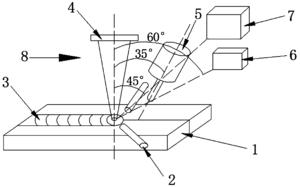

2.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述激 光加工头至焊点的延长线分别与电弧焊枪至焊缝的延长线、多波长高温计至焊点的延长 线、红外摄像机至焊点的延长线存在夹角,分别为35°、45°和60°,保护气管路对准焊点位 置。

3.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步 骤S1中的多波长高温计用来测量激光焊缝中心温度,温度测量范围为900~3000℃,包含12 条不同波长的谱线,谱线的波长范围为1.001~1.573μm,可根据焊缝中心温度的变化自动 转换相应波长的谱线采集温度,采集精度为每个激光光斑上的采集精度且大于等于50μs, 窄谱线宽小于等于50nm,多波长高温计由一个单独的吸收光单元和一个铟砷化镓光电探头 组成,该光电探头直接同光纤连接。

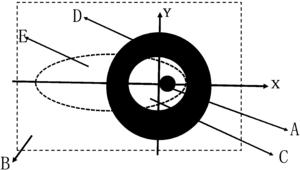

4.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步 骤S1中的红外摄像机采集的是整个激光作用区的温度,该红外摄像配置有锑化铟传感器, 光谱通带为3~5μm,可在320*256像素范围内进行采集,曝光时间为10μs,红外摄像机同时 对光斑区域的横向和纵向进行红外成像,每个位置至少取10张连续照片进行分析,然后取 温度平均值。

5.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步 骤S2中的测试样品和步骤S6中的实际工件为同样尺寸规格的金属材料,该金属材料为不锈 钢、碳钢、高强钢和铝合金的其中一种,且厚度d的范围为2~10mm。

6.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步 骤S3中的复合焊接参数为(P,V,I),其中P为测试激光功率,取值范围为2000~6000W,V为测 试激光扫描速度,取值范围为6~20mm·S -1,I为测试电弧电流,取值范围为50~300A。

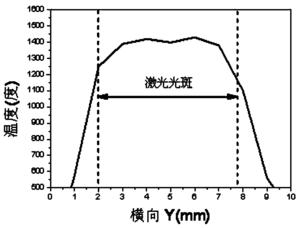

7.根据权利要求6所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步 骤S3中的温度升降测试曲线为采用复合焊接参数(P,V,I)进行复合焊接加工时多波长高温 计在不同时间内采集到的不同激光焊缝中心温度形成的曲线;所述温度分布测试曲线为采 用复合焊接参数(P,V,I)进行复合焊接加工时红外摄像机对不同位置处采集到的不同的整 个激光作用区温度形成的曲线;所述温度升降测试曲线和温度分布测试曲线在焊接表面温 度升高和焊接表面温度降低时存在一个曲线上升段和曲线下降段,两端曲线的中间部分为 有效温度区间。

8.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步 骤S4和步骤S8的中a范围为70~105℃,b范围为120~180℃。

9.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步 骤S5和步骤S6中的标准复合焊接参数为 为实际激光功率,单位为W, 为 实际激光扫描速度,单位mm·S -1, 为实际电弧电流,单位为A。

10.根据权利要求9所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步 骤S7中的温度升降实际曲线为采用标准复合焊接参数 进行复合焊接加工时多 波长高温计在不同时间内采集到的不同激光焊缝中心的温度所形成的曲线;所述温度分布 测试曲线为采用标准复合焊接参数 进行复合焊接加工时红外摄像机对不同位 置处采集到的不同整个激光作用区的温度所形成的曲线;所述温度升降实际曲线和温度分 布实际曲线在焊接表面温度升高和焊接表面温度降低时存在一个曲线上升段和曲线下降 段,两端曲线的中间部分为有效温度区间。

1.一种激光-电弧复合焊接在线监测方法,其特征在于:包括以下步骤:

S1、将多波长高温计、红外摄像机、激光加工头、电弧焊枪、保护气管路按照要求进行安装设置;

S2、将测试样品放置于指定位置处,使得测试样品的焊缝能够被激光加工头和电弧焊枪共同焊接作用;

S3、随机选择多组复合焊接参数进行激光-电弧复合焊接加工,多波长高温计和红外摄像机分别对测试样品焊接表面的温度进行曲线测量,得到多条温度升降测试曲线和温度分布测试曲线,并确定温度升降测试曲线和温度分布测试曲线的有效温度区间;

S4、若温度升降测试曲线的有效温度区间差值在a范围之间和温度分布测试曲线的有效温度区间差值在b范围之间时,将对应的该组复合焊接参数认定为有效参数;

S5、将步骤S4中所得的多组有效参数取平均值,得到标准复合焊接参数;

S6、采用标准复合焊接参数,对实际工件进行激光-电弧复合焊接;

S7、多波长高温计和红外摄像机分别对实际工件焊接表面的温度进行曲线测量,得到温度升降实际曲线和温度分布实际曲线,并确定温度升降实际曲线和温度分布实际曲线的有效温度区间;

S8、若温度升降实际曲线和温度分布实际曲线的有效温度区间差值均分别在a范围和b范围之间时,则符合焊接要求,否则就反馈报警信息并进行数据修正,直至符合焊接要求为止。

2.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述激光加工头至焊点的延长线分别与电弧焊枪至焊缝的延长线、多波长高温计至焊点的延长线、红外摄像机至焊点的延长线存在夹角,分别为35°、45°和60°,保护气管路对准焊点位置。

3.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步骤S1中的多波长高温计用来测量激光焊缝中心温度,温度测量范围为900~3000℃,包含12条不同波长的谱线,谱线的波长范围为1.001~1.573μm,可根据焊缝中心温度的变化自动转换相应波长的谱线采集温度,采集精度为每个激光光斑上的采集精度且大于等于50μs,窄谱线宽小于等于50nm,多波长高温计由一个单独的吸收光单元和一个铟砷化镓光电探头组成,该光电探头直接同光纤连接。

4.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步骤S1中的红外摄像机采集的是整个激光作用区的温度,该红外摄像配置有锑化铟传感器,光谱通带为3~5μm,可在320*256像素范围内进行采集,曝光时间为10μs,红外摄像机同时对光斑区域的横向和纵向进行红外成像,每个位置至少取10张连续照片进行分析,然后取温度平均值。

5.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步骤S2中的测试样品和步骤S6中的实际工件为同样尺寸规格的金属材料,该金属材料为不锈钢、碳钢、高强钢和铝合金的其中一种,且厚度d的范围为2~10mm。

6.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步骤S3中的复合焊接参数为(P,V,I),其中P为测试激光功率,取值范围为2000~6000W,V为测试激光扫描速度,取值范围为6~20mm·S-1,I为测试电弧电流,取值范围为50~300A。

7.根据权利要求6所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步骤S3中的温度升降测试曲线为采用复合焊接参数(P,V,I)进行复合焊接加工时多波长高温计在不同时间内采集到的不同激光焊缝中心温度形成的曲线;所述温度分布测试曲线为采用复合焊接参数(P,V,I)进行复合焊接加工时红外摄像机对不同位置处采集到的不同的整个激光作用区温度形成的曲线;所述温度升降测试曲线和温度分布测试曲线在焊接表面温度升高和焊接表面温度降低时存在一个曲线上升段和曲线下降段,两端曲线的中间部分为有效温度区间。

8.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步骤S4和步骤S8的中a范围为70~105℃,b范围为120~180℃。

9.根据权利要求1所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步骤S5和步骤S6中的标准复合焊接参数为为实际激光功率,单位为W,为实际激光扫描速度,单位mm·S-1,为实际电弧电流,单位为A。

10.根据权利要求9所述的一种激光-电弧复合焊接在线监测方法,其特征在于:所述步骤S7中的温度升降实际曲线为采用标准复合焊接参数进行复合焊接加工时多波长高温计在不同时间内采集到的不同激光焊缝中心的温度所形成的曲线;所述温度分布测试曲线为采用标准复合焊接参数进行复合焊接加工时红外摄像机对不同位置处采集到的不同整个激光作用区的温度所形成的曲线;所述温度升降实际曲线和温度分布实际曲线在焊接表面温度升高和焊接表面温度降低时存在一个曲线上升段和曲线下降段,两端曲线的中间部分为有效温度区间。

说明书

说明书

技术领域

本发明涉及在线监测材料激光焊接过程的技术领域,具体涉及一种利用光学诊断技术对焊接熔池中的温度进行测量、实时反馈激光-电弧复合焊接情况的在线监测方法。

背景技术

激光-电弧复合焊接,是用于激光束和电弧等离子体热源的方法,激光、电弧复合使得两种热源既充分发挥了各自的优势,又相互弥补了对方的不足。激光-电弧复合焊接具有焊缝深宽比大、焊接变形小的优点,能够满足造船厂、火车制造厂对装配间隙的要求,使之成为具有极大应用前景的新型焊接热源。

激光-电弧复合焊接过程是焊接电流、电压以及热、力等各种因素综合作用影响下的焊接过程。引起被焊物物理状态变化、被焊物的焊接缺陷的原因,必然隐含于激光-电弧复合焊接过程激光束、电弧等各参数的动态变化之中。因此,监测这些参数的动态变化,并作出及时的调整,可进一步提高激光-电弧焊接质量。

传统的焊接质量是通过稳定焊接参数和焊后检验来控制,最终质量靠抽样目测和剖切检验等焊后检验手段来保证。而随着轮船、轨道交通等行业的高速发展,在激光设备价格下架、自动化程度提高的影响下,对焊接质量的要求越来越高,传统的焊接质量检测方法以无法满足现有制造业对激光焊接的质量要求。因此,需要针对激光-电弧复合焊接设计一种在线监测方法。

根据现有文献《焊接质量在线监控方法探讨》(唐文庆、种玉宝,设备管理与维修,2014(3):62-65)记载,焊接质量在线监测主要采集焊接过程中的电弧电压、焊接电流、电弧声以及电弧光、激光、温度、熔池形状等信号作为研究对象,通过时域、频域、时频分析,重点研究信号在不同变换域上的特点,提取能够表征焊接质量和焊接过程稳定性的特征向量,并通过统计、函数、逻辑、模糊和神经网络等对焊接质量进行在线监控。

本发明即在现有焊接质量在线监控方法的基础上,针对轮船、轨道交通等领域,满足大面积、大尺寸规范的材料焊接在线监测需求,提供一种激光-电弧复合焊接在线监测方法。

发明内容

有鉴于此,本发明的目的提供一种激光-电弧复合焊接在线监测方法,从而可以实现大面积、大尺寸规范的材料焊接在线监测,实时控制调整激光、电弧参数,变事后监测为事中干预。

为达到上述目的,本发明采用的技术方案是:

一种激光-电弧复合焊接在线监测方法,包括以下步骤:

S1、将多波长高温计、红外摄像机、激光加工头、电弧焊枪、保护气管路按照要求进行安装设置;

S2、将测试样品放置于指定位置处,使得测试样品的焊缝能够被激光加工头和电弧焊枪共同焊接作用;

S3、随机选择多组复合焊接参数进行激光-电弧复合焊接加工,多波长高温计和红外摄像机分别对测试样品焊接表面的温度进行曲线测量,得到多条温度升降测试曲线和温度分布测试曲线,并确定温度升降测试曲线和温度分布测试曲线的有效温度区间;

S4、若温度升降测试曲线的有效温度区间差值在a范围之间和温度分布测试曲线的有效温度区间差值在b范围之间时,将对应的该组复合焊接参数认定为有效参数;

S5、将步骤S4中所得的多组有效参数取平均值,得到标准复合焊接参数;

S6、采用标准复合焊接参数,对实际工件进行激光-电弧复合焊接;

S7、多波长高温计和红外摄像机分别对实际工件焊接表面的温度进行曲线测量,得到温度升降实际曲线和温度分布实际曲线,并确定温度升降实际曲线和温度分布实际曲线的有效温度区间;

S8、若温度升降实际曲线和温度分布实际曲线的有效温度区间差值均分别在a范围和b范围之间时,则符合焊接要求,否则就反馈报警信息并进行数据修正,直至符合焊接要求为止。

优选的,所述激光加工头至焊点的延长线分别与电弧焊枪至焊缝的延长线、多波长高温计至焊点的延长线、红外摄像机至焊点的延长线存在夹角,分别为35°、45°和60°,保护气管路对准焊点位置。

优选的,所述步骤S1中的多波长高温计用来测量激光焊缝中心温度,温度测量范围为900~3000℃,包含12条不同波长的谱线,谱线的波长范围为1.001~1.573μm,可根据焊缝中心温度的变化自动转换相应波长的谱线采集温度,采集精度为每个激光光斑上的采集精度且大于等于50μs,窄谱线宽小于等于50nm,多波长高温计由一个单独的吸收光单元和一个铟砷化镓光电探头组成,该光电探头直接同光纤连接。

优选的,所述步骤S1中的红外摄像机采集的是整个激光作用区的温度,该红外摄像配置有锑化铟传感器,光谱通带为3~5μm,可在320*256像素范围内进行采集,曝光时间为10μs,红外摄像机同时对光斑区域的横向和纵向进行红外成像,每个位置至少取10张连续照片进行分析,然后取温度平均值。

优选的,所述步骤S2中的测试样品和步骤S6中的实际工件为同样尺寸规格的金属材料,该金属材料为不锈钢、碳钢、高强钢和铝合金的其中一种,且厚度d的范围为2~10mm。

优选的,所述步骤S3中的复合焊接参数为(P,V,I),P为测试激光功率,取值范围为2000~6000W,V为测试激光扫描速度,取值范围为6~20mm·S-1,I为测试电弧电流,取值范围为50~300A。

优选的,所述步骤S3中的温度升降测试曲线为采用复合焊接参数(P,V,I)进行复合焊接加工时多波长高温计在不同时间内采集到的不同激光焊缝中心温度形成的曲线;所述温度分布测试曲线为采用复合焊接参数(P,V,I)进行复合焊接加工时红外摄像机对不同位置处采集到的不同的整个激光作用区温度形成的曲线;所述温度升降测试曲线和温度分布测试曲线在焊接表面温度升高和焊接表面温度降低时存在一个曲线上升段和曲线下降段,两端曲线的中间部分为有效温度区间。

优选的,所述步骤S4和步骤S8的中a范围为70~105℃,b范围为120~180℃。

优选的,所述步骤S5和步骤S6中的标准复合焊接参数为为实际激光功率,单位为W,为实际激光扫描速度,单位mm·S-1,为实际电弧电流,单位为A。

优选的,所述步骤S7中的温度升降实际曲线为采用标准复合焊接参数进行复合焊接加工时多波长高温计在不同时间内采集到的不同激光焊缝中心的温度所形成的曲线;所述温度分布测试曲线为采用标准复合焊接参数进行复合焊接加工时红外摄像机对不同位置处采集到的不同整个激光作用区的温度所形成的曲线;所述温度升降实际曲线和温度分布实际曲线在焊接表面温度升高和焊接表面温度降低时存在一个曲线上升段和曲线下降段,两端曲线的中间部分为有效温度区间。

与现有技术相比,本发明提供的一种激光-电弧复合焊接在线监测方法通过多波长高温计和红外摄像测量采集测试样品焊接加工时对应表面温度并形成相应的温度曲线,通过温度曲线间接计算出符合复合焊接要求的复合焊接参数,采用该复合焊接参数进行实际工件的复合焊接加工,并与焊接要求标准进行对比,检测其是否符合激光-电弧复合焊接的要求,从而实现在线监测与控制的目的,变事后监测为事中干预,对发展绿色制造、智能制造业具有更为深远的显示意义。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

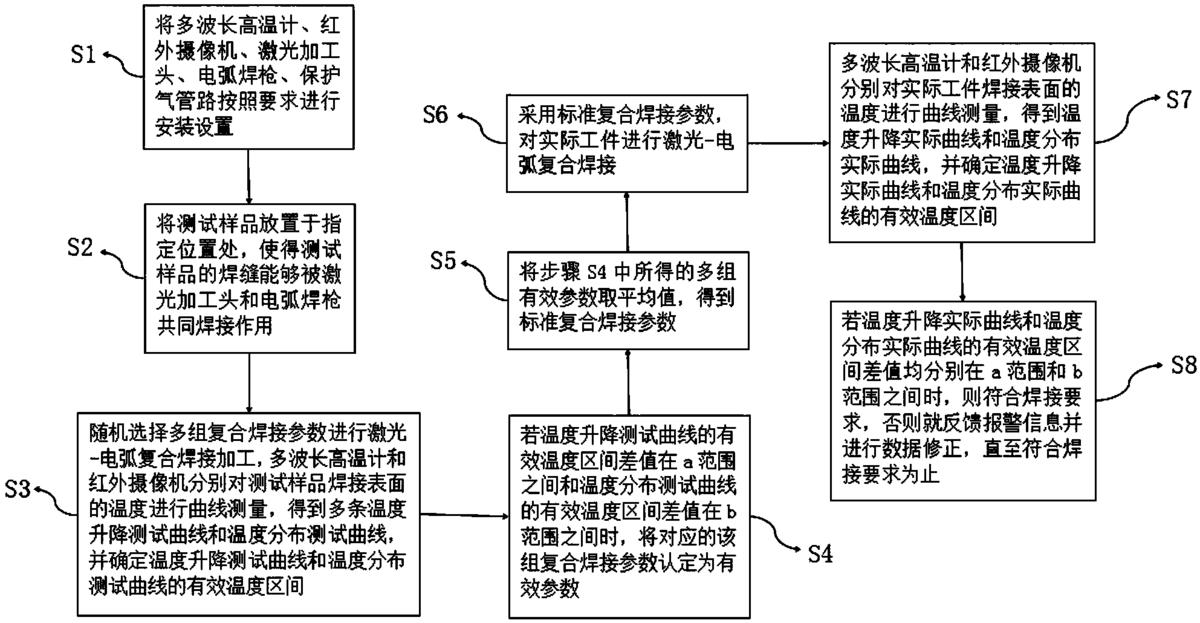

图1为本发明提供的一种激光-电弧复合焊接在线监测方法的流程图;

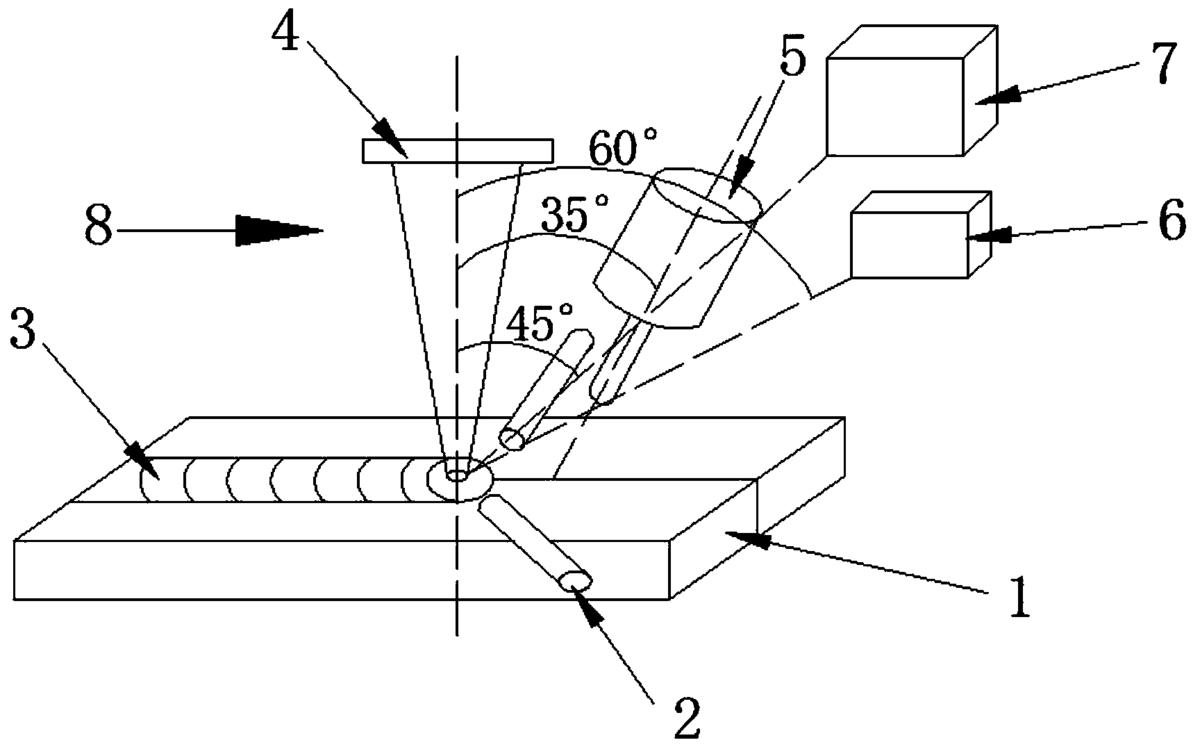

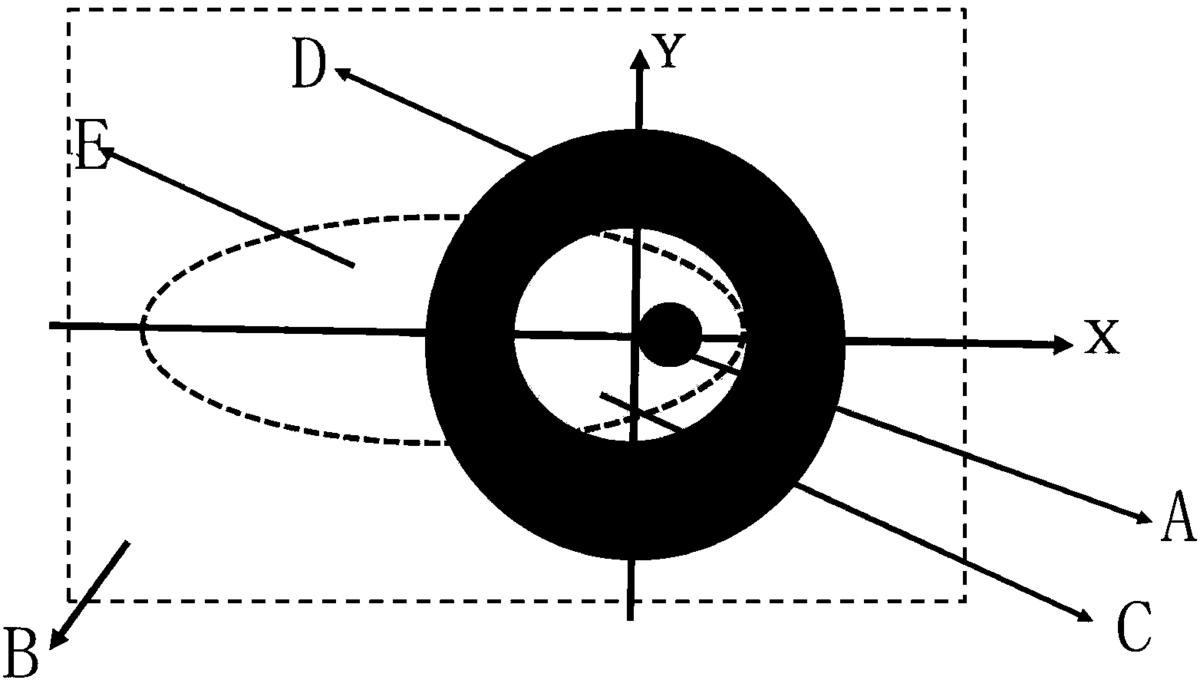

图2为使用本发明提供的激光-电弧复合焊接在线监测方法的在线监测装置的结构示意图;

图3为激光-电弧复合焊接过程中多波长高温计和红外摄像机测量焊接表面的温度区域;

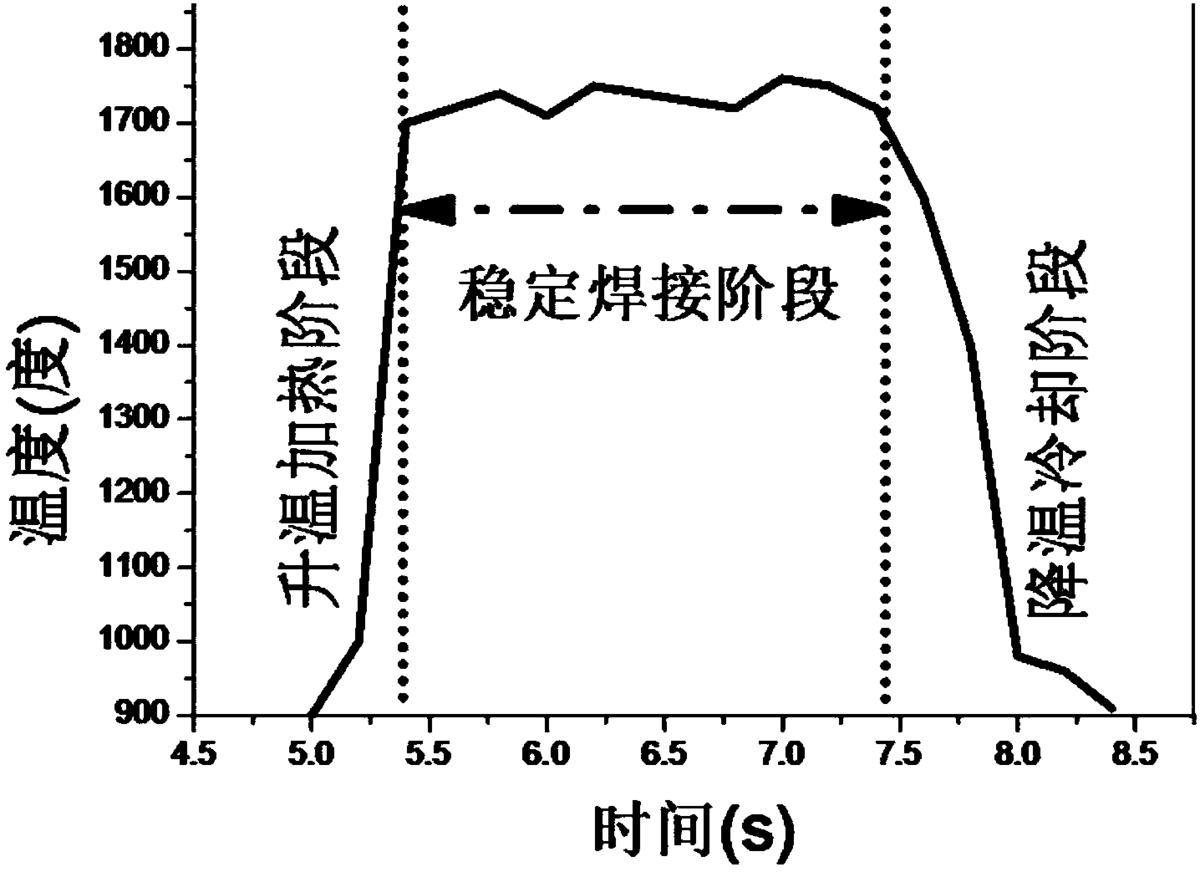

图4为进行激光-电弧复合焊接时,采用多波长高温计对温度状态进行记录,得到温度升降曲线;

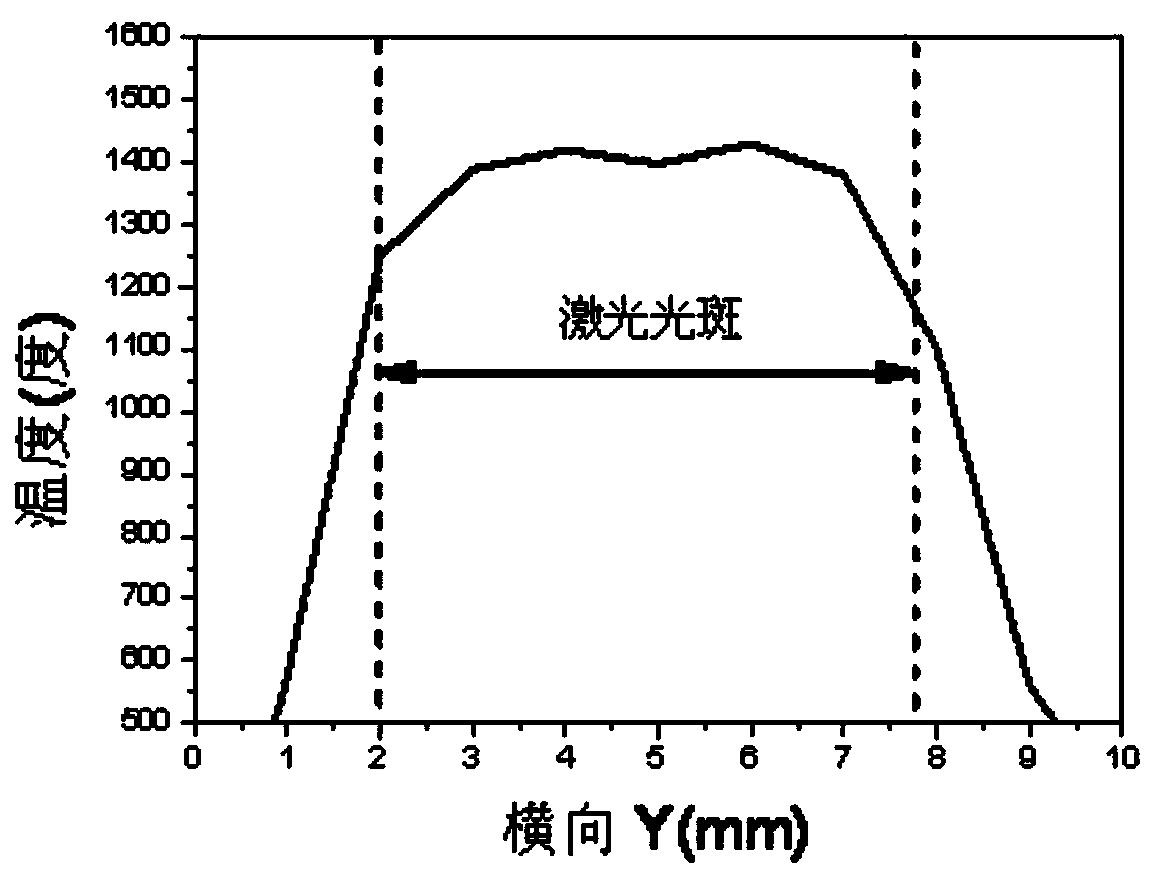

图5为进行激光-电弧复合焊接时,采用红外摄像机对温度状态进行记录,得到温度分布曲线;

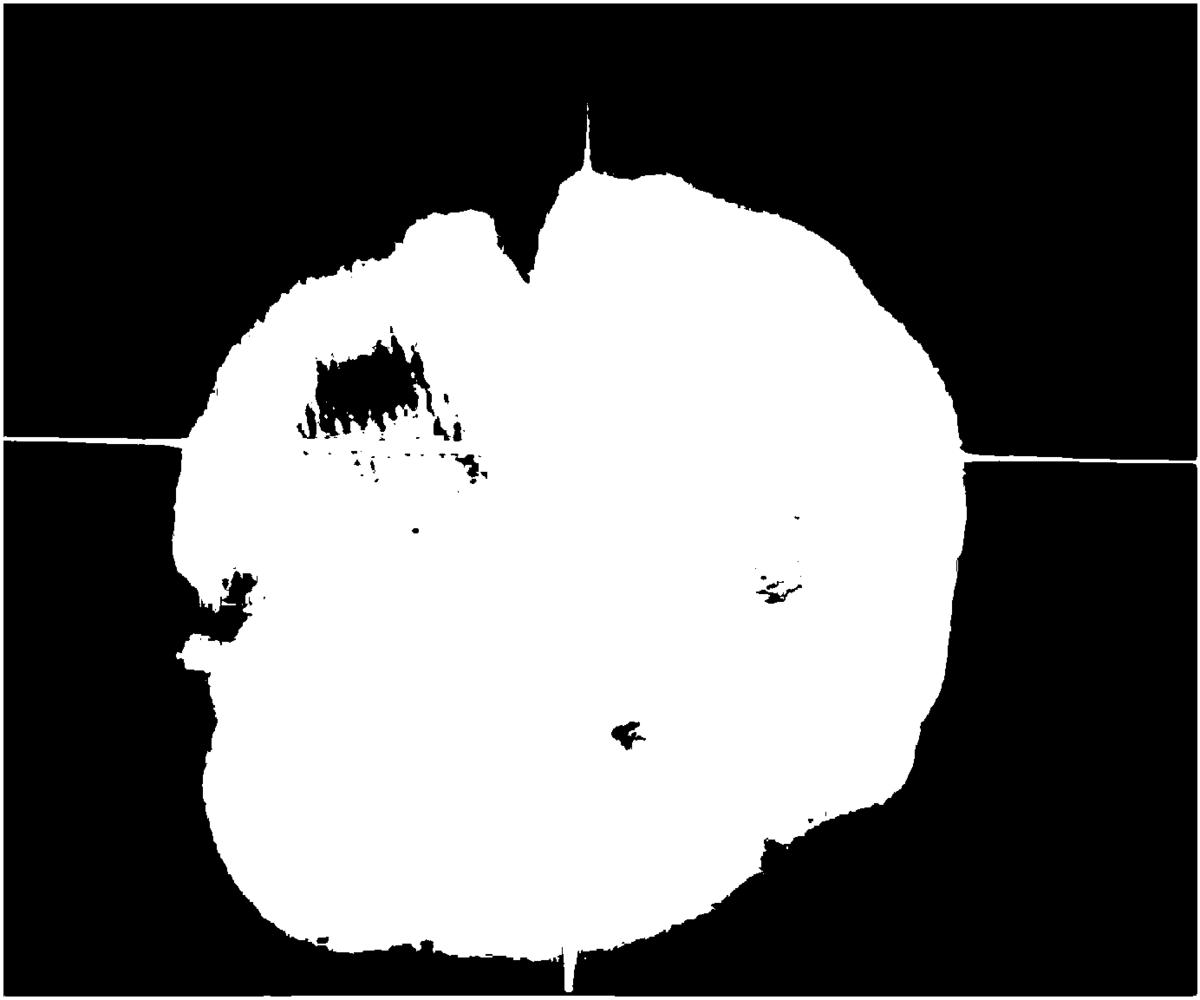

图6为红外摄像机在进行激光-电弧复合焊接时拍得的电镜照片。

附图中涉及的附图标记和组成部分说明:

1、测试样品(实际工件);2、保护气管路;3、焊缝;4、激光加工头;5、电弧焊枪;6、红外摄像机;7、多波长高温计;8、扫描方向;A、多波长高温计的测量区域;B、红外摄像机进行拍照和温度采集的区域;C、激光光斑区域;D、熔池和热影响区的区域之和;E、焊接熔池区域。

具体实施方式

本发明在现有焊接质量在线监控方法的基础上,针对轮船、轨道交通等领域,满足大面积、大尺寸规范的材料焊接在线监测需求,提供一种激光-电弧复合焊接在线监测方法。

参见图1所示,一种激光-电弧复合焊接在线监测方法,包括以下步骤:

S1、将多波长高温计、红外摄像机、激光加工头、电弧焊枪、保护气管路按照要求进行安装设置。

激光加工头4至焊点的延长线分别与电弧焊枪5至焊缝3的延长线、多波长高温计7至焊点的延长线、红外摄像机6至焊点的延长线存在夹角,分别为35°、45°和60°,具体位置关系参见图2所示,保护气管路对准焊点位置。

多波长高温计用来测量激光焊缝中心温度,测量区域范围参见图3中A所示。该多波长高温计的温度测量范围为900~3000℃,包含12条不同波长的谱线,谱线的波长范围为1.001~1.573μm,可根据焊缝中心温度的变化自动转换相应波长的谱线采集温度,采集精度为每个激光光斑上的采集精度且大于等于50μs,窄谱线宽小于等于50nm,多波长高温计由一个单独的吸收光单元和一个铟砷化镓光电探头组成,该光电探头直接同光纤连接。

红外摄像机采集的是整个激光作用区的温度,测量区域范围参见图3中B所示。该红外摄像配置有锑化铟传感器,光谱通带为3~5μm,可在320*256像素范围内进行采集,曝光时间为10μs,红外摄像机同时对光斑区域的横向和纵向进行红外成像,每个位置至少取10张连续照片进行分析,然后取温度平均值。

S2、将测试样品1放置于指定位置处,使得测试样品1的焊缝3能够被激光加工头和电弧焊枪共同焊接作用。测试样品为厚度d范围在2~10mm之间的金属材料,可为不锈钢、碳钢、高强钢和铝合金的其中一种。

S3、随机选择多组复合焊接参数进行激光-电弧复合焊接加工,多波长高温计和红外摄像机分别对测试样品焊接表面的温度进行曲线测量,得到多条温度升降测试曲线和温度分布测试曲线,并确定温度升降测试曲线和温度分布测试曲线的有效温度区间。

其中复合焊接参数为(P,V,I),P为测试激光功率,取值范围为2000~6000W,V为测试激光扫描速度,取值范围为6~20mm·S-1,I为测试电弧电流,取值范围为50~300A。

温度升降测试曲线为采用复合焊接参数(P,V,I)进行复合焊接加工时多波长高温计在不同时间内采集到的不同激光焊缝中心温度形成的曲线。

温度分布测试曲线为采用复合焊接参数(P,V,I)进行复合焊接加工时红外摄像机对不同位置处采集到的不同的整个激光作用区温度形成的曲线。

温度升降测试曲线和温度分布测试曲线在焊接表面温度升高和焊接表面温度降低时存在一个曲线上升段和曲线下降段,两端曲线的中间部分为有效温度区间。

S4、若温度升降测试曲线的有效温度区间差值在a范围之间和温度分布测试曲线的有效温度区间差值在b范围之间时,将对应的该组复合焊接参数认定为有效参数。其中a范围为70~105℃,b范围为120~180℃,

S5、将步骤S4中所得的多组有效参数取平均值,得到标准复合焊接参数。

S6、采用标准复合焊接参数,对实际工件进行激光-电弧复合焊接。

步骤S5和步骤S6的标准复合焊接参数为为实际激光功率,单位为W,为实际激光扫描速度,单位mm·S-1,为实际电弧电流,单位为A。

S7、多波长高温计和红外摄像机分别对实际工件焊接表面的温度进行曲线测量,得到温度升降实际曲线和温度分布实际曲线,并确定温度升降实际曲线和温度分布实际曲线的有效温度区间。

温度升降实际曲线为采用标准复合焊接参数进行复合焊接加工时多波长高温计在不同时间内采集到的不同激光焊缝中心的温度所形成的曲线。

温度分布测试曲线为采用标准复合焊接参数进行复合焊接加工时红外摄像机对不同位置处采集到的不同整个激光作用区的温度所形成的曲线。

温度升降实际曲线和温度分布实际曲线在焊接表面温度升高和焊接表面温度降低时存在一个曲线上升段和曲线下降段,两端曲线的中间部分为有效温度区间。

S8、若温度升降实际曲线和温度分布实际曲线的有效温度区间差值均分别在a范围和b范围之间时,则符合焊接要求,否则就反馈报警信息并进行数据修正,直至符合焊接要求为止。

下面将通过具体实施方式对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一:

一种激光-电弧复合焊接在线监测方法,包括以下步骤:

S1、将多波长高温计、红外摄像机、激光加工头、电弧焊枪、保护气管路按照要求进行安装设置。

激光加工头至焊点的延长线分别与电弧焊枪至焊缝的延长线、多波长高温计至焊点的延长线、红外摄像机至焊点的延长线存在夹角,分别为35°、45°和60°。

多波长高温计用来测量激光焊缝中心温度。该多波长高温计的温度测量范围为900~3000℃,包含12条不同波长的谱线,谱线的波长范围为1.001~1.573μm,可根据焊缝中心温度的变化自动转换相应波长的谱线采集温度,采集精度为每个激光光斑上的采集精度且大于等于50μs,窄谱线宽小于等于50nm,多波长高温计由一个单独的吸收光单元和一个铟砷化镓光电探头组成,该光电探头直接同光纤连接。

红外摄像机采集的是整个激光作用区的温度。该红外摄像配置有锑化铟传感器,光谱通带为3~5μm,可在320*256像素范围内进行采集,曝光时间为10μs,红外摄像机同时对光斑区域的横向和纵向进行红外成像,每个位置至少取10张连续照片进行分析,然后取温度平均值。

S2、将测试样品放置于指定位置处,使得测试样品的焊缝能够被激光加工头和电弧焊枪共同焊接作用。测试样品为厚度d为2mm的不锈钢。

S3、随机选择多组复合焊接参数进行激光-电弧复合焊接加工,多波长高温计和红外摄像机分别对测试样品焊接表面的温度进行曲线测量,得到多条温度升降测试曲线和温度分布测试曲线,并确定温度升降测试曲线和温度分布测试曲线的有效温度区间。

其中复合焊接参数为(P,V,I),其中P为测试激光功率,取值范围为2000~6000W,V为测试激光扫描速度,取值范围为6~20mm·S-1,I为测试电弧电流,取值范围为50~300A。

温度升降测试曲线为采用复合焊接参数(P,V,I)进行复合焊接加工时多波长高温计在不同时间内采集到的不同激光焊缝中心温度形成的曲线。

温度分布测试曲线为采用复合焊接参数(P,V,I)进行复合焊接加工时红外摄像机对不同位置处采集到的不同的整个激光作用区温度形成的曲线。

温度升降测试曲线和温度分布测试曲线在焊接表面温度升高和焊接表面温度降低时存在一个曲线上升段和曲线下降段,两端曲线的中间部分为有效温度区间。

S4、若温度升降测试曲线的有效温度区间差值在a范围之间和温度分布测试曲线的有效温度区间差值在b范围之间时,将对应的该组复合焊接参数认定为有效参数。其中a范围为70~105℃,b范围为120~180℃,

S5、将步骤S4中所得的多组有效参数取平均值,得到标准复合焊接参数。

S6、采用标准复合焊接参数,对实际工件进行激光-电弧复合焊接。

实际工件为厚度d为2mm的不锈钢。

步骤S5和步骤S6的标准复合焊接参数为为实际激光功率,单位为W,为实际激光扫描速度,单位mm·S-1,为实际电弧电流,单位为A,根据步骤S5中的多组有效参数取得平均值后,标准复合焊接参数为

S7、多波长高温计和红外摄像机分别对实际工件焊接表面的温度进行曲线测量,得到温度升降实际曲线和温度分布实际曲线,并确定温度升降实际曲线和温度分布实际曲线的有效温度区间。

温度升降实际曲线为采用标准复合焊接参数进行复合焊接加工时多波长高温计在不同时间内采集到的不同激光焊缝中心的温度所形成的曲线,参见图4所示。

温度分布测试曲线为采用标准复合焊接参数进行复合焊接加工时红外摄像机采不同位置处采集到的不同整个激光作用区的温度所形成的曲线,参见图5所示。

温度升降实际曲线和温度分布实际曲线在焊接表面温度升高和焊接表面温度降低时存在一个曲线上升段和曲线下降段,两端曲线的中间部分为有效温度区间,分别为1600~1700℃和1250~1430℃。

S8、若温度升降实际曲线和温度分布实际曲线的有效温度区间差值均分别在a范围和b范围之间时,则符合焊接要求,否则就反馈报警信息并进行数据修正,直至符合焊接要求为止。本实施例中的有效温度区间差值为100℃和180℃,均在70~105℃和120~180℃内,故本次激光-电弧复合焊接符合复合焊接要求。

实施例二:

本实施例与实施例一存在的不同之处在于,测试样品和实际工件为厚度为5mm的碳钢。根据多组有效参数取得平均值后,标准复合焊接参数采用所得温度升降实际曲线和温度分布实际曲线的有效温度区间分别为1670~1773℃和1310~1460℃,本实施例中的有效温度区间差值为103℃和150℃,均在70~105℃和120~180℃内,故本次激光-电弧复合焊接符合复合焊接要求。

实施例三:

本实施例与实施例一存在的不同之处在于,测试样品和实际工件为厚度为8mm的高强钢。根据多组有效参数取得平均值后,标准复合焊接参数采用所得温度升降实际曲线和温度分布实际曲线的有效温度区间分别为1643~1720℃和1270~1430℃,本实施例中的有效温度区间差值为77℃和160℃,均在70~105℃和120~180℃内,故本次激光-电弧复合焊接符合复合焊接要求。

实施例四:

本实施例与实施例一存在的不同之处在于,测试样品和实际工件为厚度为10mm的铝合金。根据多组有效参数取得平均值后,标准复合焊接参数采用所得温度升降实际曲线和温度分布实际曲线的有效温度区间分别为1610~1708℃和1310~1431℃,本实施例中的有效温度区间差值为98℃和121℃,均在70~105℃和120~180℃内,故本次激光-电弧复合焊接符合复合焊接要求。

综上所述,本发明提供的一种激光-电弧复合焊接在线监测方法,通过优化工艺参数,同测试样品测得的数据曲线进行分析计算,得出最合适的复合焊接参数,采用该复合焊接参数进行复合焊接测得实际的数据曲线,进行计算,对比有效温度区间差值是否符合标准从而实现在线监测和控制的目的。具有可控性好、加工效率高的优点,能够更好的应用于轮船、轨道交通等领域大尺寸、大面积、长焊缝的在线监测,更好的适应柔性制造环境,具有更为深远的现实意义。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 060.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:60.0分

该专利价值中等 (仅供参考)

本专利文献中包含【4 个实施例】、【2 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【被引用次数1 次】专利被引次数越多越能能够体现出该专利在相关技术领域研发中所发挥的基础性作用,代表着专利公开的内容有更多的产业利用价值。 【专利权的维持时间9 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 34.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

14 个月独立权利要求数量

1 个从属权利要求数量

9 个说明书页数

7 页实施例个数

4 个发明人数量

7 个被引用次数

1 次引用文献数量

1 个优先权个数

0 个技术分类数量

2 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 7.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 19.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

9法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...