【中国发明,中国发明授权】一种蓄热发热膨体双层结构纱线保暖机织面料的生产方法

无权-未缴年费 中国

- 申请号:

- CN201610528454.5

- 专利权人:

- 江苏工程职业技术学院

- 授权公告日/公开日:

- 2018.03.09

- 专利有效期:

- 2016.07.06-2036.07.06

- 技术分类:

- D03:织造

- 转化方式:

- 转让

- 价值度指数:

-

- 57.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201610528454.5

- 申请日

- 20160706

- 公开/公告号

- CN106149147A

- 公开/公告日

- 20161123

- 申请/专利权人

- [江苏工程职业技术学院]

- 发明/设计人

- [陈志华, 张曙光, 季莉, 王力, 凡荣]

- 主分类号

- D03D13/00

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 江苏(32)

- 颁证日

- G06T1/00

- 代理人

- [徐激波]

摘要

摘要

本发明公开了一种蓄热发热膨体双层结构纱线保暖机织面料的生产方法,包括如下步骤:纤维原料的选择;纱线规格的选择;蓄热发热膨体双层结构纱线保暖机织面料的设计;机织面料生产工艺流程。本发明的蓄热发热膨体双层结构纱线保暖机织面料具有蓄热发热纤维、双层结构纱线内部中空、双面织物等三重保暖功能,极大地提高机织面料的保暖效果。

法律状态

法律状态

| 法律状态公告日 | 20240705 |

| 法律状态 | 专利权的终止 |

| 法律状态信息 | 未缴年费专利权终止 IPC(主分类):D03D 13/00 专利号:ZL2016105284545 申请日:20160706 授权公告日:20180309 终止日期: |

| 法律状态公告日 | 20190730 |

| 法律状态 | 专利实施许可合同备案的生效、变更及注销 |

| 法律状态信息 | 专利实施许可合同备案的生效 IPC(主分类):D03D 13/00 合同备案号:2019320010032 让与人:江苏工程职业技术学院 受让人:南通纺织丝绸产业技术研究院 发明名称:一种蓄热发热膨体双层结构纱线保暖机织面料的生产方法 申请日:20160706 申请公布日:20161123 授权公告日:20180309 许可种类:独占许可 备案日期:20190708 |

| 法律状态公告日 | 20180309 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20161221 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):D03D 13/00 申请日:20160706 |

| 法律状态公告日 | 20161123 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

| 事务数据公告日 | 20190730 |

| 事务数据类型 | 专利实施许可合同备案的生效、变更及注销 |

| 许可详情 | 专利实施许可合同备案的生效 IPC(主分类):D03D 13/00 合同备案号:2019320010032 让与人:江苏工程职业技术学院 受让人:南通纺织丝绸产业技术研究院 发明名称:一种蓄热发热膨体双层结构纱线保暖机织面料的生产方法 申请日:20160706 申请公布日:20161123 授权公告日:20180309 许可种类:独占许可 备案日期:20190708 |

权利要求

权利要求

权利要求数量(3)

独立权利要求数量(1)

1.一种蓄热发热膨体双层结构纱线保暖机织面料的生产方法,其特征在于:包括如下 步骤:

(一)纤维原料的选择

选择的纱线是:蓄热发热纤维、再生纤维素纤维、高收缩腈纶、水溶性维纶短纤维,四合 一混纺包芯双层结构纱线,所选用的纱线线密度范围在14.8tex~40tex,由于是色纺纱线, 可省去染色工序;

所述蓄热发热纤维,为咖啡炭纤维,属于改性涤纶,是将废弃的咖啡渣,经过1300℃高 温炭化生成的咖啡炭,运用纳米技术进行微粉化,研磨成300nm的纳米级粉体超微颗粒,再 与聚酯通过共混纺丝而制成;所选咖啡炭纤维规格为1.67dtex×38mm,咖啡炭纤维混用比 例为30%~50%;

所述再生纤维素纤维,选用粘胶纤维(或莫代尔等),纤维规格为(1.33~1.67)dtex× 38mm,在保证最终产品具有柔软舒适性的前提下,又可降低成本,其混用的比例在30%~ 50%;

所述高收缩腈纶,规格是1.67dtex×38mm,强度3.5cN/dtex,汽蒸热收缩率27%,90℃ ~100℃热水收缩率28%,高收缩腈纶混纺比例为10%~30%;

所述水溶性维纶短纤维,规格为1.67dtex×38mm,80℃水温溶解,混纺比控制在10%~ 20%;

(二)纱线规格的选择

本发明保暖机织面料使用的纱线,经纱是蓄热发热纤维/再生纤维素纤维混纺纱,蓄热 发热纤维(咖啡炭纤维)的混纺比为30~50%,再生纤维素纤维(莫代尔)的混纺比为70~ 50%;

纬纱1是蓄热发热纤维/再生纤维素纤维混纺纱,蓄热发热纤维(咖啡炭纤维)的混纺比 为30~50%,再生纤维素纤维(莫代尔)的混纺比为70~50%;

纬纱2是蓄热发热纤维/再生纤维素纤维/高收缩腈纶/水溶性维纶四合一混纺膨体双 层结构纱线,蓄热发热纤维(咖啡炭纤维)的混纺比为30~50%,再生纤维素纤维(莫代尔) 的混纺比为30~50%,高收缩腈纶的混纺比为10~30%,水溶性维纶的混纺比为10~20%;

(三)蓄热发热膨体双层结构纱线保暖机织面料的设计

1、规格设计

为使织物穿着后具有一定的保形、保暖性,伸展方便、舒适透气,设计规格为28tex× 28tex×354根/10cm×276根/10cm,门幅为146cm,采用纬二重组织,克重为170g/m 2;设计纬 密不宜过大,太大会挤压四合一混纺膨体纱中空空间,使纱线与织物的体积减少,降低蓄热 发热纤维的功效,故选270~280根/10cm;

2、组织设计

织物组织采用纬二重组织,纱线在织物中呈重叠状配置,形成双面织物,较细纱线可增 加织物的厚度和质量,既轻薄舒适提高保暖性能;

纬纱配置说明如下:第1种保暖机织面料:表纬:纬纱1;里纬:纬纱2;第2种保暖机织面 料:表纬:纬纱2;里纬:纬纱2;

第1种织物的表纬使用纬纱1,里纬使用纬纱2;第2种织物的表纬与里纬均使用纬纱2; 表1中的两种织物的组织相同:表组织采用2/2↖,里组织采用3/1↗,反面组织则为1/3↖, 表里纬纱排列比为2∶2,因此无论是第1种织物还是第2种织物,由于里纬是四组份蓄热保暖 纱线,因纬面效应而使织物与皮肤直接接触面具有良好的舒适性;表纬的纬浮线必须将里 纬的纬组织点遮盖住,里纬的短纬浮长线配置在相邻表纬的两浮长线之间;

(四)机织面料生产工艺流程

纬纱2含有高收缩腈纶及水溶性维纶,根据退维(退除纱线中的水溶性维纶)与织造的 先后,机织面料生产有织造之前退维、织造之后退维两种工艺流程:

1、织造之前退维——绞纱退维

第1种织物由于表纬与里纬使用了热收缩率不同的纬纱,因此必须采用绞纱退维方法, 工艺流程如下:

(1)经纱准备:筒子纱→整经→浆纱→穿经;

(2)纬纱准备:①纬纱1:筒子纱;

②纬纱2:筒子纱→摇纱成绞→退维(同时进行热水膨化处理)→清洗→烘干→络筒;

(3)机织面料生产:织造→染整;

2、织造之后退维——织物退维

织物退维工艺流程的特点:工艺流程短、成本低,但织成布以后再退维、退浆、高收缩腈 纶热收缩,会影响最终织物的成形,且机织面料的风格也有差异,因此在机织工艺和染整工 艺时必须考虑这个因素;

第2种织物由于表纬与里纬使用了热收缩率相同的纬纱2,因此可以采用织物退维方 法,工艺流程如下:

(1)经纱准备:筒子纱→整经→浆纱→穿经;

(2)纬纱准备:筒子纱;

(3)机织面料生产:织造→退维与热水膨化处理→清洗→染整;

所述退维与热水膨化处理中,具体工艺参数如下:

(1)热水温度:100~105℃,即常压下,沸水处理即可;

(2)浴比:小浴比用水量少,退维率降低;大浴比用水量多,退维率提高;一般用于退维 的浴比控制在1:5~1:20;

(3)热水处理时间:热水处理时间控制在20~60min,随着热水温度的提高、浴比的增 大,溶解时间可以逐渐缩短;

所述织造工艺中,具体工艺条件如下:

1、绞纱退维的机织工艺

本发明所生产的第1种机织保暖面料,使用的纱线原料:经纱是蓄热发热纤维/再生纤 维素纤维混纺纱,表纬是纬纱1,与经纱相同;里纬是纬纱2,是蓄热发热纤维/再生纤维素纤 维/高收缩腈纶/水溶性纤维四合一混纺膨体双层结构纱线;由于表纬与里纬的热收缩率差 异较大,因此,第1种机织保暖面料必须采用绞纱退维的机织工艺;

(1)整经工艺

采用贝宁格ZC高速片纱整经机,该机配有GCF型纱线张力器和断头自停装置,利用该机 配有的高效液压制动装置,做到经轴、压辊和导纱辊同步制动以达到高效制动,制停时间控 制在0.3~0.4S,停在距离在3~4m,生产的经轴圆实,片纱张力均匀,成形性好;车速设定为 900m/min,同时设定筒子架锭子角度,经查纱线通道是否光滑,保证筒子退绕正常,避免毛 羽增加;

(2)浆纱工艺

浆纱工序采用无PVA环保2和低上浆率的浆纱工艺,浆料配方:磷酸酯淀粉45KG,复合变 性淀粉25Kg,丙烯酸5kg,蜡片2kg,抗静电剂2kg,调浆体积1000L,浆液浓度7%,浆液黏度 10s,少量的丙烯酸浆料可以保证纱体柔软和良好的成膜性,辅以湿分绞和后上蜡可有效减 少再生毛羽产生;使用祖克浆纱机,以中小张力控制,减少经纱伸长,浆纱车速60m/min,上 浆温度90℃,压浆力9.5KN,上浆率10.5%,回潮率9.5%,增强率28.5%,减伸率25%,毛羽 降低率35%;

(3)织造工艺

织机采用津田驹--9200喷气织机,由于经纱为双组分,且弹性较好,此机缩短打纬动 程,打纬充分;在保持开口量的同时,尽可能的使综框靠近织口,扩大开口角,减少开口不 良;AJC-S引纬自动控制:配置可省气模式功能,通过控制与实际的纬纱飞行相匹配的喷嘴 喷射,使省气和稳定运转能够兼得;二种纬纱粗细一致,合理调节主辅喷嘴引纬气压,使纬 纱具有均匀一致的张力,使纬纱在引纬过程中始终处于微紧张状态;因而,主辅喷嘴引纬气 压不能太高,主喷嘴气压调节为0.25MPa,辅喷嘴气压调节为0.4MPa,生产时开口时间控制 为295 0;上机张力装置设置为3.5KN;在出口侧加装牵引装置;

2、织物退维的机织工艺

本发明所生产的第2种机织保暖面料,采用织物退维的机织工艺,经纱是蓄热发热纤 维/再生纤维素纤维混纺纱,纬纱1与纬纱2均是蓄热发热纤维/再生纤维素纤维/高收缩腈 纶/水溶性纤维四合一混纺膨体双层结构纱线,织成坯布以后再退维以及随后的织物退浆、 染整等都将在热水中进行加工处理;

织物退维的机织工艺与绞纱退维的机织工艺基本相同,不同之处在于:为了使成品面 料的密度相同,绞纱退维应该采用较小的染整幅缩率,设为w 1,织物退维应该采用相对较大 的染整幅缩率,设为w 2,如果纬纱的热收缩率为ε,则理论上:w 1=w 2×(1-ε)。

2.根据权利要求1所述的蓄热发热膨体双层结构纱线保暖机织面料的生产方法,其特 征在于:绞纱退维的染整工艺如下:

(1)烧毛:烧毛车速:100~110m/min;烧毛火口:二正二反;烧毛级数:3~4级;

(2)冷堆退浆:工艺如下:液碱:20~30g/L;精练剂:3~5g/L;渗透剂:2~3g/L;去油剂: 2~3g/L;双氧水:5~10g/L;稳定剂:3~5g/L;温度:室温;时间:8~12小时;

(3)水洗:采用平幅水洗机对经过冷堆退浆的织物进行清洗,充分去除织物上的浆料和 杂质。水洗工艺如下:车速:50~60m/min。其中,开始几格水洗槽水洗温度60~70℃,中间水 洗槽均为80~90℃,最后水槽温度为40~50℃;

(4)柔软定形:工艺如下:有机硅柔软剂:20~30g/L;柠檬酸:1~2g/L;渗透剂:1~2g/ L;温度:140~150℃;速度:30~40m/min;超喂:4%~6%;幅宽:大于成品2~3cm。

3.根据权利要求1所述的蓄热发热膨体双层结构纱线保暖机织面料的生产方法,其特 征在于:织物退维的染整工艺如下:

(1)烧毛:烧毛车速:100~110m/min;烧毛火口:二正二反;烧毛级数:3~4级;

(2)冷堆退浆:工艺如下:液碱:20~30g/L;精练剂:3~5g/L;渗透剂:2~3g/L;去油剂: 2~3g/L;双氧水:5~10g/L;稳定剂:3~5g/L;温度:室温;时间:8~12小时;

(3)退浆:具体工艺如下:液碱:5~8g/L;精练剂:2~3g/L;去油剂:1~2g/L;车速:50~ 60m/min;热水洗温度:80~90℃;温水洗温度:40~50℃;

(4)柔软定形:具体工艺如下:有机硅柔软剂:20~30g/L;柠檬酸:1~2g/L;渗透剂:1~ 2g/L;温度:150~160℃;速度:20~30m/min;超喂:4%~6%;幅宽:大于成品2~3cm。

1.一种蓄热发热膨体双层结构纱线保暖机织面料的生产方法,其特征在于:包括如下步骤:

(一)纤维原料的选择

选择的纱线是:蓄热发热纤维、再生纤维素纤维、高收缩腈纶、水溶性维纶短纤维,四合一混纺包芯双层结构纱线,所选用的纱线线密度范围在14.8tex~40tex,由于是色纺纱线,可省去染色工序;

所述蓄热发热纤维,为咖啡炭纤维,属于改性涤纶,是将废弃的咖啡渣,经过1300℃高温炭化生成的咖啡炭,运用纳米技术进行微粉化,研磨成300nm的纳米级粉体超微颗粒,再与聚酯通过共混纺丝而制成;所选咖啡炭纤维规格为1.67dtex×38mm,咖啡炭纤维混用比例为30%~50%;

所述再生纤维素纤维,选用粘胶纤维(或莫代尔等),纤维规格为(1.33~1.67)dtex×38mm,在保证最终产品具有柔软舒适性的前提下,又可降低成本,其混用的比例在30%~50%;

所述高收缩腈纶,规格是1.67dtex×38mm,强度3.5cN/dtex,汽蒸热收缩率27%,90℃~100℃热水收缩率28%,高收缩腈纶混纺比例为10%~30%;

所述水溶性维纶短纤维,规格为1.67dtex×38mm,80℃水温溶解,混纺比控制在10%~20%;

(二)纱线规格的选择

本发明保暖机织面料使用的纱线,经纱是蓄热发热纤维/再生纤维素纤维混纺纱,蓄热发热纤维(咖啡炭纤维)的混纺比为30~50%,再生纤维素纤维(莫代尔)的混纺比为70~50%;

纬纱1是蓄热发热纤维/再生纤维素纤维混纺纱,蓄热发热纤维(咖啡炭纤维)的混纺比为30~50%,再生纤维素纤维(莫代尔)的混纺比为70~50%;

纬纱2是蓄热发热纤维/再生纤维素纤维/高收缩腈纶/水溶性维纶四合一混纺膨体双层结构纱线,蓄热发热纤维(咖啡炭纤维)的混纺比为30~50%,再生纤维素纤维(莫代尔)的混纺比为30~50%,高收缩腈纶的混纺比为10~30%,水溶性维纶的混纺比为10~20%;

(三)蓄热发热膨体双层结构纱线保暖机织面料的设计

1、规格设计

为使织物穿着后具有一定的保形、保暖性,伸展方便、舒适透气,设计规格为28tex×28tex×354根/10cm×276根/10cm,门幅为146cm,采用纬二重组织,克重为170g/m2;设计纬密不宜过大,太大会挤压四合一混纺膨体纱中空空间,使纱线与织物的体积减少,降低蓄热发热纤维的功效,故选270~280根/10cm;

2、组织设计

织物组织采用纬二重组织,纱线在织物中呈重叠状配置,形成双面织物,较细纱线可增加织物的厚度和质量,既轻薄舒适提高保暖性能;

纬纱配置说明如下:第1种保暖机织面料:表纬:纬纱1;里纬:纬纱2;第2种保暖机织面料:表纬:纬纱2;里纬:纬纱2;

第1种织物的表纬使用纬纱1,里纬使用纬纱2;第2种织物的表纬与里纬均使用纬纱2;表1中的两种织物的组织相同:表组织采用2/2↖,里组织采用3/1↗,反面组织则为1/3↖,表里纬纱排列比为2∶2,因此无论是第1种织物还是第2种织物,由于里纬是四组份蓄热保暖纱线,因纬面效应而使织物与皮肤直接接触面具有良好的舒适性;表纬的纬浮线必须将里纬的纬组织点遮盖住,里纬的短纬浮长线配置在相邻表纬的两浮长线之间;

(四)机织面料生产工艺流程

纬纱2含有高收缩腈纶及水溶性维纶,根据退维(退除纱线中的水溶性维纶)与织造的先后,机织面料生产有织造之前退维、织造之后退维两种工艺流程:

1、织造之前退维——绞纱退维

第1种织物由于表纬与里纬使用了热收缩率不同的纬纱,因此必须采用绞纱退维方法,工艺流程如下:

(1)经纱准备:筒子纱→整经→浆纱→穿经;

(2)纬纱准备:①纬纱1:筒子纱;

②纬纱2:筒子纱→摇纱成绞→退维(同时进行热水膨化处理)→清洗→烘干→络筒;

(3)机织面料生产:织造→染整;

2、织造之后退维——织物退维

织物退维工艺流程的特点:工艺流程短、成本低,但织成布以后再退维、退浆、高收缩腈纶热收缩,会影响最终织物的成形,且机织面料的风格也有差异,因此在机织工艺和染整工艺时必须考虑这个因素;

第2种织物由于表纬与里纬使用了热收缩率相同的纬纱2,因此可以采用织物退维方法,工艺流程如下:

(1)经纱准备:筒子纱→整经→浆纱→穿经;

(2)纬纱准备:筒子纱;

(3)机织面料生产:织造→退维与热水膨化处理→清洗→染整;

所述退维与热水膨化处理中,具体工艺参数如下:

(1)热水温度:100~105℃,即常压下,沸水处理即可;

(2)浴比:小浴比用水量少,退维率降低;大浴比用水量多,退维率提高;一般用于退维的浴比控制在1:5~1:20;

(3)热水处理时间:热水处理时间控制在20~60min,随着热水温度的提高、浴比的增大,溶解时间可以逐渐缩短;

所述织造工艺中,具体工艺条件如下:

1、绞纱退维的机织工艺

本发明所生产的第1种机织保暖面料,使用的纱线原料:经纱是蓄热发热纤维/再生纤维素纤维混纺纱,表纬是纬纱1,与经纱相同;里纬是纬纱2,是蓄热发热纤维/再生纤维素纤维/高收缩腈纶/水溶性纤维四合一混纺膨体双层结构纱线;由于表纬与里纬的热收缩率差异较大,因此,第1种机织保暖面料必须采用绞纱退维的机织工艺;

(1)整经工艺

采用贝宁格ZC高速片纱整经机,该机配有GCF型纱线张力器和断头自停装置,利用该机配有的高效液压制动装置,做到经轴、压辊和导纱辊同步制动以达到高效制动,制停时间控制在0.3~0.4S,停在距离在3~4m,生产的经轴圆实,片纱张力均匀,成形性好;车速设定为900m/min,同时设定筒子架锭子角度,经查纱线通道是否光滑,保证筒子退绕正常,避免毛羽增加;

(2)浆纱工艺

浆纱工序采用无PVA环保2和低上浆率的浆纱工艺,浆料配方:磷酸酯淀粉45KG,复合变性淀粉25Kg,丙烯酸5kg,蜡片2kg,抗静电剂2kg,调浆体积1000L,浆液浓度7%,浆液黏度10s,少量的丙烯酸浆料可以保证纱体柔软和良好的成膜性,辅以湿分绞和后上蜡可有效减少再生毛羽产生;使用祖克浆纱机,以中小张力控制,减少经纱伸长,浆纱车速60m/min,上浆温度90℃,压浆力9.5KN,上浆率10.5%,回潮率9.5%,增强率28.5%,减伸率25%,毛羽降低率35%;

(3)织造工艺

织机采用津田驹--9200喷气织机,由于经纱为双组分,且弹性较好,此机缩短打纬动程,打纬充分;在保持开口量的同时,尽可能的使综框靠近织口,扩大开口角,减少开口不良;AJC-S引纬自动控制:配置可省气模式功能,通过控制与实际的纬纱飞行相匹配的喷嘴喷射,使省气和稳定运转能够兼得;二种纬纱粗细一致,合理调节主辅喷嘴引纬气压,使纬纱具有均匀一致的张力,使纬纱在引纬过程中始终处于微紧张状态;因而,主辅喷嘴引纬气压不能太高,主喷嘴气压调节为0.25MPa,辅喷嘴气压调节为0.4MPa,生产时开口时间控制为2950;上机张力装置设置为3.5KN;在出口侧加装牵引装置;

2、织物退维的机织工艺

本发明所生产的第2种机织保暖面料,采用织物退维的机织工艺,经纱是蓄热发热纤维/再生纤维素纤维混纺纱,纬纱1与纬纱2均是蓄热发热纤维/再生纤维素纤维/高收缩腈纶/水溶性纤维四合一混纺膨体双层结构纱线,织成坯布以后再退维以及随后的织物退浆、染整等都将在热水中进行加工处理;

织物退维的机织工艺与绞纱退维的机织工艺基本相同,不同之处在于:为了使成品面料的密度相同,绞纱退维应该采用较小的染整幅缩率,设为w1,织物退维应该采用相对较大的染整幅缩率,设为w2,如果纬纱的热收缩率为ε,则理论上:w1=w2×(1-ε)。

2.根据权利要求1所述的蓄热发热膨体双层结构纱线保暖机织面料的生产方法,其特征在于:绞纱退维的染整工艺如下:

(1)烧毛:烧毛车速:100~110m/min;烧毛火口:二正二反;烧毛级数:3~4级;

(2)冷堆退浆:工艺如下:液碱:20~30g/L;精练剂:3~5g/L;渗透剂:2~3g/L;去油剂:2~3g/L;双氧水:5~10g/L;稳定剂:3~5g/L;温度:室温;时间:8~12小时;

(3)水洗:采用平幅水洗机对经过冷堆退浆的织物进行清洗,充分去除织物上的浆料和杂质。水洗工艺如下:车速:50~60m/min。其中,开始几格水洗槽水洗温度60~70℃,中间水洗槽均为80~90℃,最后水槽温度为40~50℃;

(4)柔软定形:工艺如下:有机硅柔软剂:20~30g/L;柠檬酸:1~2g/L;渗透剂:1~2g/L;温度:140~150℃;速度:30~40m/min;超喂:4%~6%;幅宽:大于成品2~3cm。

3.根据权利要求1所述的蓄热发热膨体双层结构纱线保暖机织面料的生产方法,其特征在于:织物退维的染整工艺如下:

(1)烧毛:烧毛车速:100~110m/min;烧毛火口:二正二反;烧毛级数:3~4级;

(2)冷堆退浆:工艺如下:液碱:20~30g/L;精练剂:3~5g/L;渗透剂:2~3g/L;去油剂:2~3g/L;双氧水:5~10g/L;稳定剂:3~5g/L;温度:室温;时间:8~12小时;

(3)退浆:具体工艺如下:液碱:5~8g/L;精练剂:2~3g/L;去油剂:1~2g/L;车速:50~60m/min;热水洗温度:80~90℃;温水洗温度:40~50℃;

(4)柔软定形:具体工艺如下:有机硅柔软剂:20~30g/L;柠檬酸:1~2g/L;渗透剂:1~2g/L;温度:150~160℃;速度:20~30m/min;超喂:4%~6%;幅宽:大于成品2~3cm。

说明书

说明书

技术领域

本发明属于机织面料加工领域,具体涉及一种蓄热发热膨体双层结构纱线保暖机织面料的生产方法。

背景技术

以往,为了提高机织面料的保暖效果,常规的做法是将机织面料加层、加厚,这造成了面料不但厚重、透气性差,同时大大影响了面料的质感及其服用舒适性。近两年,也有轻薄保暖面料的开发,但是产品物理性能和保暖性能往往不够理想。如用中空纤维开发保暖面料只是通过阻止热量逃逸达到保暖,其不具有发热性,阻止热量逃逸的效果也不理想,达不到较好的保暖效果;如用蓄热发热纤维纺纱制成的保暖面料,它虽然能放出热量,但并没有达到最佳阻止热量逃逸的能力,导致最终没有达到最佳的保暖效果。

发明内容

发明目的:为了提高机织面料的保暖性,本发明提供了一种蓄热发热膨体双层结构纱线保暖机织面料的生产方法。它是利用蓄热发热纤维在一定条件下自行放出热量,并利用膨体双层结构纱线以及机织物保暖组织结构阻止热量流失,实现多重保暖功能,从而使机织面料在不增加厚度的前提下达到最佳的保暖效果。

技术方案:一种蓄热发热膨体双层结构纱线保暖机织面料的生产方法,包括如下步骤:

(一)纤维原料的选择

选择的纱线是:蓄热发热纤维、再生纤维素纤维、高收缩腈纶、水溶性维纶短纤维,四合一混纺包芯双层结构纱线,所选用的纱线线密度范围在14.8tex~40tex,由于是色纺纱线,可省去染色工序;

所述蓄热发热纤维,为咖啡炭纤维,属于改性涤纶,是将废弃的咖啡渣,经过1300℃高温炭化生成的咖啡炭,运用纳米技术进行微粉化,研磨成300nm的纳米级粉体超微颗粒,再与聚酯通过共混纺丝而制成;所选咖啡炭纤维规格为1.67dtex×38mm,咖啡炭纤维混用比例为30%~50%;

所述再生纤维素纤维,选用粘胶纤维(或莫代尔等),纤维规格为(1.33~1.67)dtex×38mm,在保证最终产品具有柔软舒适性的前提下,又可降低成本,其混用的比例在30%~50%;

所述高收缩腈纶,规格是1.67dtex×38mm,强度3.5cN/dtex,汽蒸热收缩率27%,90℃~100℃热水收缩率28%,高收缩腈纶混纺比例为10%~30%;

所述水溶性维纶短纤维,规格为1.67dtex×38mm,80℃水温溶解,混纺比控制在10%~20%;

(二)纱线规格的选择

本发明保暖机织面料使用的纱线,经纱是蓄热发热纤维/再生纤维素纤维混纺纱,蓄热发热纤维(咖啡炭纤维)的混纺比为30~50%,再生纤维素纤维(莫代尔)的混纺比为70~50%;

纬纱1是蓄热发热纤维/再生纤维素纤维混纺纱,蓄热发热纤维(咖啡炭纤维)的混纺比为30~50%,再生纤维素纤维(莫代尔)的混纺比为70~50%;

纬纱2是蓄热发热纤维/再生纤维素纤维/高收缩腈纶/水溶性维纶四合一混纺膨体双层结构纱线,蓄热发热纤维(咖啡炭纤维)的混纺比为30~50%,再生纤维素纤维(莫代尔)的混纺比为30~50%,高收缩腈纶的混纺比为10~30%,水溶性维纶的混纺比为10~20%;

(三)蓄热发热膨体双层结构纱线保暖机织面料的设计

1、规格设计

为使织物穿着后具有一定的保形、保暖性,伸展方便、舒适透气,设计规格为28tex×28tex×354根/10cm×276根/10cm,门幅为146cm,采用纬二重组织,克重为170g/m2;设计纬密不宜过大,太大会挤压四合一混纺膨体纱中空空间,使纱线与织物的体积减少,降低蓄热发热纤维的功效,故选270~280根/10cm;

2、组织设计

织物组织采用纬二重组织,纱线在织物中呈重叠状配置,形成双面织物,较细纱线可增加织物的厚度和质量,既轻薄舒适提高保暖性能;

纬纱配置说明如下:第1种保暖机织面料:表纬:纬纱1;里纬:纬纱2;第2种保暖机织面料:表纬:纬纱2;里纬:纬纱2;

第1种织物的表纬使用纬纱1,里纬使用纬纱2;第2种织物的表纬与里纬均使用纬纱2;表1中的两种织物的组织相同:表组织采用2/2↖,里组织采用3/1↗,反面组织则为1/3↖,表里纬纱排列比为2∶2,因此无论是第1种织物还是第2种织物,由于里纬是四组份蓄热保暖纱线,因纬面效应而使织物与皮肤直接接触面具有良好的舒适性;表纬的纬浮线必须将里纬的纬组织点遮盖住,里纬的短纬浮长线配置在相邻表纬的两浮长线之间;

(四)机织面料生产工艺流程

纬纱2含有高收缩腈纶及水溶性维纶,根据退维(退除纱线中的水溶性维纶)与织造的先后,机织面料生产有织造之前退维、织造之后退维两种工艺流程:

1、织造之前退维——绞纱退维

第1种织物由于表纬与里纬使用了热收缩率不同的纬纱,因此必须采用绞纱退维方法,工艺流程如下:

(1)经纱准备:筒子纱→整经→浆纱→穿经;

(2)纬纱准备:①纬纱1:筒子纱;

②纬纱2:筒子纱→摇纱成绞→退维(同时进行热水膨化处理)→清洗→烘干→络筒;

(3)机织面料生产:织造→染整;

2、织造之后退维——织物退维

织物退维工艺流程的特点:工艺流程短、成本低,但织成布以后再退维、退浆、高收缩腈纶热收缩,会影响最终织物的成形,且机织面料的风格也有差异,因此在机织工艺和染整工艺时必须考虑这个因素;

第2种织物由于表纬与里纬使用了热收缩率相同的纬纱2,因此可以采用织物退维方法,工艺流程如下:

(1)经纱准备:筒子纱→整经→浆纱→穿经;

(2)纬纱准备:筒子纱;

(3)机织面料生产:织造→退维与热水处理膨化→清洗→染整;

所述退维与热水膨化处理中,具体工艺参数如下:

(1)热水温度:100~105℃,即常压下,沸水处理即可;

(2)浴比:小浴比用水量少,退维率降低;大浴比用水量多,退维率提高;一般用于退维的浴比控制在1:5~1:20;

(3)热水处理时间:热水处理时间控制在20~60min,随着热水温度的提高、浴比的增大,溶解时间可以逐渐缩短;

所述织造工艺中,具体工艺条件如下:

1、绞纱退维的机织工艺

本发明所生产的第1种机织保暖面料,使用的纱线原料:经纱是蓄热发热纤维/再生纤维素纤维混纺纱,表纬是纬纱1,与经纱相同;里纬是纬纱2,是蓄热发热纤维/再生纤维素纤维/高收缩腈纶/水溶性纤维四合一混纺膨体双层结构纱线;由于表纬与里纬的热收缩率差异较大,因此,第1种机织保暖面料必须采用绞纱退维的机织工艺;

(1)整经工艺

采用贝宁格ZC高速片纱整经机,该机配有GCF型纱线张力器和断头自停装置,利用该机配有的高效液压制动装置,做到经轴、压辊和导纱辊同步制动以达到高效制动,制停时间控制在0.3~0.4S,停在距离在3~4m,生产的经轴圆实,片纱张力均匀,成形性好;车速设定为900m/min,同时设定筒子架锭子角度,经查纱线通道是否光滑,保证筒子退绕正常,避免毛羽增加;

(2)浆纱工艺

浆纱工序采用无PVA环保2和低上浆率的浆纱工艺,浆料配方:磷酸酯淀粉45KG,复合变性淀粉25Kg,丙烯酸5kg,蜡片2kg,抗静电剂2kg,调浆体积1000L,浆液浓度7%,浆液黏度10s,少量的丙烯酸浆料可以保证纱体柔软和良好的成膜性,辅以湿分绞和后上蜡可有效减少再生毛羽产生;使用祖克浆纱机,以中小张力控制,减少经纱伸长,浆纱车速60m/min,上浆温度90℃,压浆力9.5KN,上浆率10.5%,回潮率9.5%,增强率28.5%,减伸率25%,毛羽降低率35%;

(3)织造工艺

织机采用津田驹--9200喷气织机,由于经纱为双组分,且弹性较好,此机缩短打纬动程,打纬充分;在保持开口量的同时,尽可能的使综框靠近织口,扩大开口角,减少开口不良;AJC-S引纬自动控制:配置可省气模式功能,通过控制与实际的纬纱飞行相匹配的喷嘴喷射,使省气和稳定运转能够兼得;二种纬纱粗细一致,合理调节主辅喷嘴引纬气压,使纬纱具有均匀一致的张力,使纬纱在引纬过程中始终处于微紧张状态;因而,主辅喷嘴引纬气压不能太高,主喷嘴气压调节为0.25MPa,辅喷嘴气压调节为0.4MPa,生产时开口时间控制为2950;上机张力装置设置为3.5KN;在出口侧加装牵引装置;

2、织物退维的机织工艺

本发明所生产的第2种机织保暖面料,采用织物退维的机织工艺,经纱是蓄热发热纤维/再生纤维素纤维混纺纱,纬纱1与纬纱2均是蓄热发热纤维/再生纤维素纤维/高收缩腈纶/水溶性纤维四合一混纺膨体双层结构纱线,织成坯布以后再退维以及随后的织物退浆、染整等都将在热水中进行加工处理;

织物退维的机织工艺与绞纱退维的机织工艺基本相同,不同之处在于:为了使成品面料的密度相同,绞纱退维应该采用较小的染整幅缩率,设为w1,织物退维应该采用相对较大的染整幅缩率,设为w2,如果纬纱的热收缩率为ε,则理论上:w1=w2×(1-ε)。

作为优化:绞纱退维的染整工艺如下:

(1)烧毛:烧毛车速:100~110m/min;烧毛火口:二正二反;烧毛级数:3~4级;

(2)冷堆退浆:工艺如下:液碱:20~30g/L;精练剂:3~5g/L;渗透剂:2~3g/L;去油剂:2~3g/L;双氧水:5~10g/L;稳定剂:3~5g/L;温度:室温;时间:8~12小时;

(3)水洗:采用平幅水洗机对经过冷堆退浆的织物进行清洗,充分去除织物上的浆料和杂质。水洗工艺如下:车速:50~60m/min。其中,开始几格水洗槽水洗温度60~70℃,中间水洗槽均为80~90℃,最后水槽温度为40~50℃;

(4)柔软定形:工艺如下:有机硅柔软剂:20~30g/L;柠檬酸:1~2g/L;渗透剂:1~2g/L;温度:140~150℃;速度:30~40m/min;超喂:4%~6%;幅宽:大于成品2~3cm。

作为优化:织物退维的染整工艺如下:

(1)烧毛:烧毛车速:100~110m/min;烧毛火口:二正二反;烧毛级数:3~4级;

(2)冷堆退浆:工艺如下:液碱:20~30g/L;精练剂:3~5g/L;渗透剂:2~3g/L;去油剂:2~3g/L;双氧水:5~10g/L;稳定剂:3~5g/L;温度:室温;时间:8~12小时;

(3)退浆:具体工艺如下:液碱:5~8g/L;精练剂:2~3g/L;去油剂:1~2g/L;车速:50~60m/min;热水洗温度:80~90℃;温水洗温度:40~50℃;

(4)柔软定形:具体工艺如下:有机硅柔软剂:20~30g/L;柠檬酸:1~2g/L;渗透剂:1~2g/L;温度:150~160℃;速度:20~30m/min;超喂:4%~6%;幅宽:大于成品2~3cm。

有益效果:本发明的蓄热发热膨体双层结构纱线保暖机织面料具有蓄热发热纤维、双层结构纱线内部中空、双面织物等三重保暖功能,极大地提高机织面料的保暖效果。

本发明的蓄热发热膨体双层结构纱线保暖机织面料的特点如下:

1、多重保暖功能

本发明的蓄热发热膨体双层结构纱线保暖机织面料具有蓄热发热纤维、双层结构纱线内部中空、双面织物组织等三重保暖功能,极大地提高机织面料的保暖效果。

2、柔软舒适

由于有纱线的双层结构,加上保暖的组织结构,如重组织、双层组织等,使保暖机织面料有较高的中空度和柔软性,并混有吸湿性很好的再生纤维素纤维,双面织物(或双层织物)的里层纬纱采用蓄热发热膨体双层结构四合一混纺纱,充分利用其膨体纱中空、柔软的特性,和皮肤接触时更具有柔软舒适效果,从而使织物具有很好的舒适性。

3、提高了双层结构纱线及其织物的强度和弹性

本发明的双层结构纱线由于使用高收缩腈纶作为纱芯,增加了双层结构纱线及其织物的强度,同时也具有较好的弹性。

4、减少了水溶性维纶的含量

因为在退维(用热水去除水溶性维纶)的同时,作为纱芯的腈纶本身产生热收缩率>外包短纤维产生的热收缩率,从而在原有中空的基础上又增加了膨松度和中空度。因此,与生产普通中空纱相比,在相同中空度的前提下,本发明可以减少水溶性维纶的含量,减少原料费用和热水处理费用,降低成本。

5、绿色环保

如果采用咖啡炭纤维作为蓄热发热纤维,还可以省去染色工序。因为化纤厂生产出来的咖啡炭纤维本身呈黑灰色,故所用纱线是色纺纱线,省略了成品染色,减少污染,达到绿色环保的要求。

附图说明

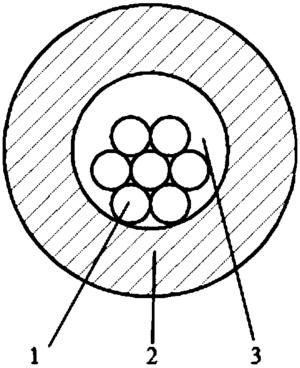

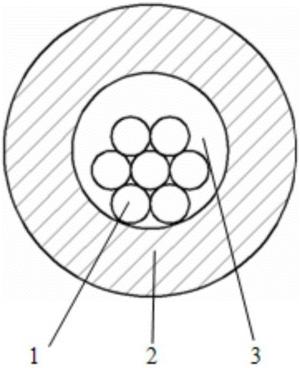

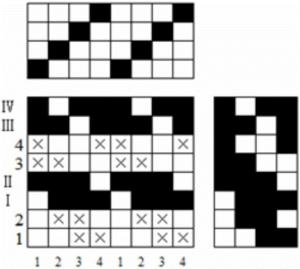

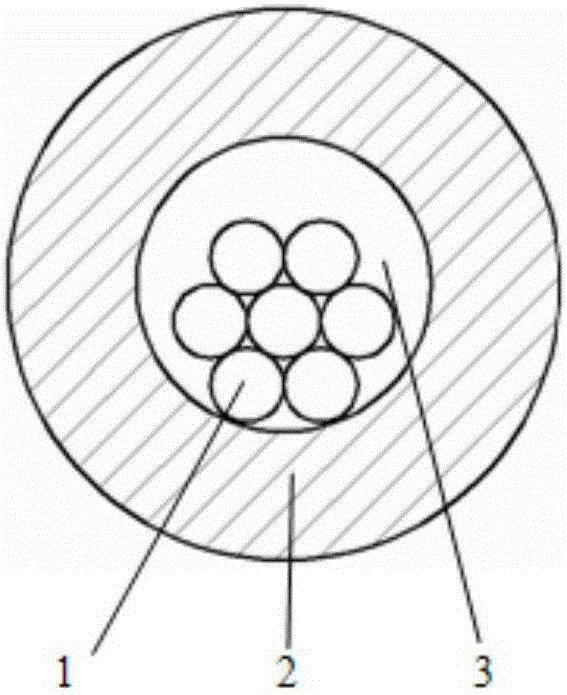

图1是本发明的蓄热发热膨体双层结构纱线示意图;

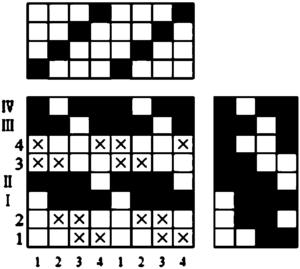

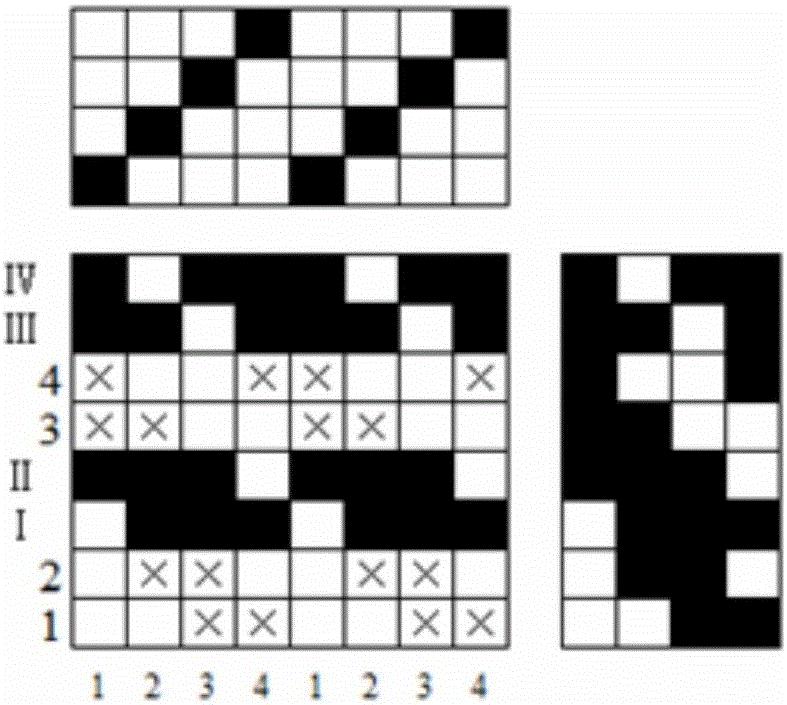

图2是本发明中纬二重组织上机图。

具体实施方式

下面结合具体实施例对本发明作进一步说明。

一、蓄热发热膨体双层结构纱线保暖机织面料的保暖机理及特点

(一)蓄热发热膨体双层结构纱线保暖机织面料的保暖机理

1、蓄热发热膨体双层结构纱线的形成机理

本发明所用的纱线总体结构是膨体双层结构中空纱。

首先是纺纱,将蓄热发热纤维、再生纤维素纤维、水溶性维纶、高收缩腈纶四种短纤维混纺成纱。

其次是退维与膨化,将上述四合一混纺纱经过热水处理,溶去水溶性维纶,同时因高收缩腈纶也产生不可逆的热收缩,产生膨化效应,导致纱线轴向长度缩短,其他纤维产生膨胀卷曲,使纱线中部产生中空,得到了双层结构纱线,最终纱线的截面结构如图1所示,1为高收缩腈纶,2为蓄热发热纤维、再生纤维素纤维,3为纱线的中空部分。由于高收缩腈纶本身形成纱芯,因此它还承担一定强力。

双层结构纱线的中空部分的形成,实际上有两个方面:一方面是因为用热水溶解退去了水溶性维纶形成的;另一方面是因为热水处理过程中,高收缩腈纶产生不可逆的热收缩率>外包短纤维产生的热收缩率,从而在原有中空的基础上又增加了膨松度和中空度。

2、蓄热发热膨体双层结构纱线保暖机织面料的保暖机理

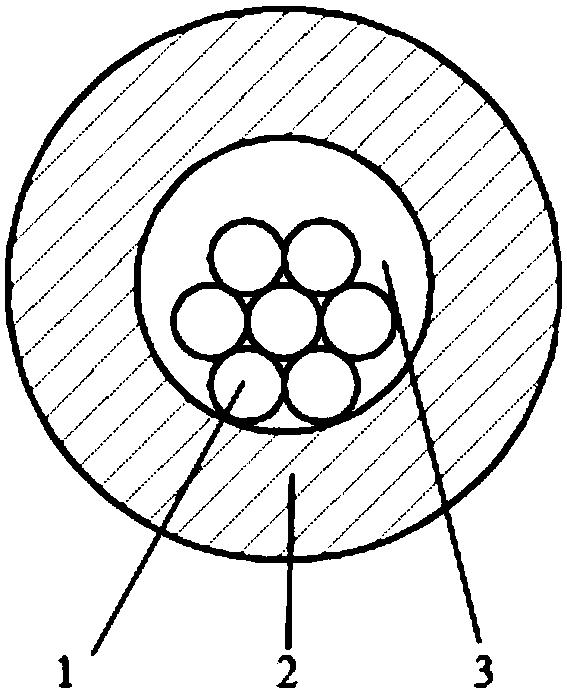

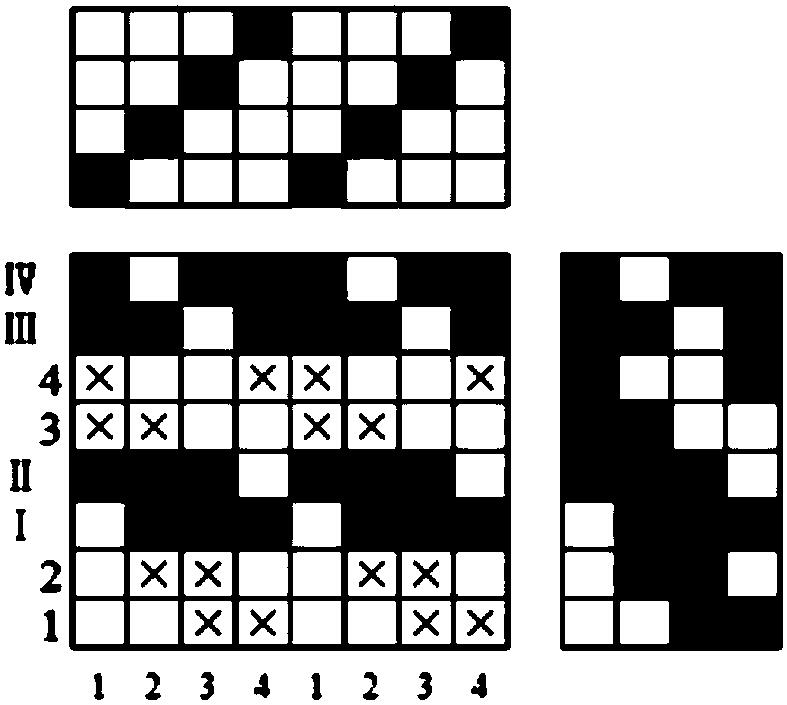

保暖机织面料的保暖基本机理是利用表层与里层所夹持空气层,提高保暖效果。此类织物的组织常用双层组织、重组织,双层组织用于生产双层织物,重组织用于生产双面织物,本发明所生产的机织保暖面料的织物组织采用纬二重组织,其表面组织为2/2↖,反面组织为1/3↗,里组织为3/1↖,表里纬纱排列比为2∶2,其上机图如图2所示。

这种机织面料利用纬二重组织的双面结构,使得织物有一定的厚度和重量,提高面料的保暖性。如果将里层组织经过拉绒处理,制成服装贴身穿着则保暖性、舒适性更佳。

二、蓄热发热膨体双层结构纱线保暖机织面料的设计与生产方法

(一)纤维原料的选择

1、蓄热发热纤维,是本发明的关键纤维原料,目前市场上有多种类型,如日本东洋纺公司的吸湿发热Eks纤维、台湾华懋生技股份有限公司及上海德福伦化纤有限公司的咖啡炭纤维等等。本发明选择了上海德福伦咖啡炭纤维作为蓄热发热纤维,它属于改性涤纶,是将废弃的咖啡渣,经过1300℃高温炭化生成的咖啡炭,运用纳米技术进行微粉化,研磨成300nm的纳米级粉体超微颗粒,再与聚酯通过共混纺丝而制成。咖啡炭纤维既有蓄热、吸湿发热、远红外线发热保暖功能,又有吸附异味、天然除臭的功效,还有涤纶纤维高强度的特点,纤维本身呈黑灰色。本发明所选咖啡炭纤维规格为1.67dtex×38mm,咖啡炭纤维混用比例的选择原则是在保证保暖效果的前提下,兼顾舒适性及成本,一般在30%~50%,若比例过大,影响舒适性,且成本增大;比例过小,又不能发挥咖啡炭纤维的发热保暖效果。

2、再生纤维素纤维,具有良好的吸湿性,从而使产品具有很好的舒适性。再生纤维素纤维也有很多种:如普通粘胶、莱赛尔(Lyocell)、莫代尔、竹浆纤维。本发明选用粘胶纤维(莫代尔),纤维规格为(1.33~1.67)dtex×38mm,在保证最终产品具有柔软舒适性的前提下,又可降低成本,其混用的比例在30%~50%。

3、高收缩腈纶,在常温下与正常纤维一样,经过高温汽蒸或高温热水处理后,产生不可逆的热收缩,此外还具有弹性好、强度高的特点,作为混纺纱的纱芯,既可以承担纱线及织物的强力、又可以在热处理后产生收缩使其他纤维膨胀从而产生纱线中空,最终使纱线具有保暖性和较好的弹性。本发明选择使用高收缩腈纶纤维,规格是1.67dtex×38mm,强度3.5cN/dtex,汽蒸热收缩率27%,90℃~100℃热水收缩率28%。因为高收缩腈纶经热水处理后将成为混纺纱的纱芯,在纱体截面中处于中心位置并承担强力,因高收缩腈纶热收缩率<其他纤维,导致其他纤维卷曲而膨起产生中空双层结构,高收缩腈纶混纺比例越大,最终产品的膨松度越大,如果加入了水溶性维纶,则高收缩腈纶混纺比例应适当减少一些。本发明的双层结构纱线当中因为加入了水溶性维纶,故高收缩腈纶混纺比例可适当减少一些,选择在10%~30%。

4、水溶性维纶短纤维,其特点是常温下可与其他纤维正常纺纱,但在后处理时可溶解于热水,从而形成双层结构纱线。水溶性维纶短纤维规格主要是纤维长度、线密度、水溶解温度。其中水溶解温度影响后处理工艺,也影响原料成本,水溶解温度高,后处理溶解速度慢,消耗能量大,但原料价格较便宜;水溶解温度低,后处理溶解速度快,消耗能量少,但水溶性维纶原料价格高,原料成本高。本发明所用水溶性维纶短纤维规格为1.67dtex×38mm,80℃水温溶解。水溶性维纶纤维混纺比例高,中空度高,保暖效果好,但成本增加,且成纱及织物强度下降;混纺比例低,成本减少,成纱及织物强度较好,但中空度低,保暖效果下降。因此水溶性维纶纤维混纺比控制在10%~20%。

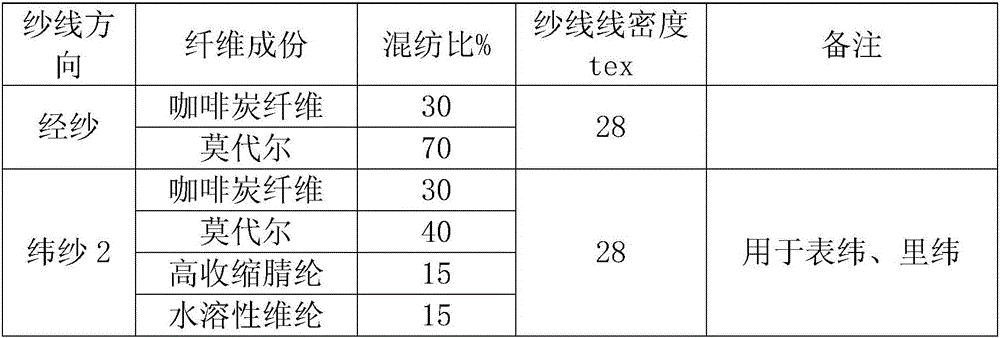

(二)纱线规格

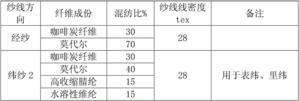

本发明保暖机织面料使用的纱线,经纱是蓄热发热纤维/再生纤维素纤维混纺纱,纬纱1是蓄热发热纤维/再生纤维素纤维混纺纱,纬纱2是蓄热发热纤维/再生纤维素纤维/高收缩腈纶/水溶性维纶四合一混纺膨体双层结构纱线,纱线规格见表1:

表1本发明保暖机织面料所使用的纱线规格

(三)蓄热发热膨体双层结构纱线保暖机织面料的设计

1、规格设计

为使织物穿着后具有一定的保形、保暖性,伸展方便、舒适透气,设计规格为28tex×28tex×354根/10cm×276根/10cm,门幅为146cm,采用纬二重组织,克重为170g/m2。设计纬密不宜过大,太大会挤压四合一混纺膨体纱中空空间,使纱线与织物的体积减少,降低蓄热发热纤维的功效,故选270~280根/10cm为宜。

2、组织设计

织物组织采用纬二重组织,纱线在织物中呈重叠状配置,形成双面织物,较细纱线可增加织物的厚度和质量,既轻薄舒适提高保暖性能。

由表1可见:第1种织物的表纬使用纬纱1(同经纱一致的双组分纱线),里纬使用纬纱2(四组份蓄热保暖纱线)。第2种织物的表纬与里纬均使用纬纱2(四组份蓄热保暖纱线)。表1中的两种织物的组织相同:表组织采用2/2↖,里组织采用3/1↗,反面组织则为1/3↖,表里纬纱排列比为2∶2,因此无论是第1种织物还是第2种织物,由于里纬是四组份蓄热保暖纱线,因纬面效应而使织物与皮肤直接接触面具有良好的舒适性。表纬的纬浮线必须将里纬的纬组织点遮盖住,里纬的短纬浮长线配置在相邻表纬的两浮长线之间。其上机图见图2所示。

这种机织面料利用纬二重组织的双面结构,使得织物有一定的厚度和重量,提高面料的保暖性。如果将里层组织经过拉绒处理,制成服装贴身穿着则保暖性、舒适性更佳。

(四)机织面料生产工艺流程

从表1纬纱配置说明可知,纬纱2含有高收缩腈纶及水溶性维纶,根据退维(退除纱线中的水溶性维纶)与织造的先后,机织面料生产有织造之前退维、织造之后退维两种工艺流程:

1、织造之前退维——绞纱退维

绞纱退维工艺流程的特点:工艺流程长、成本高,然而在织造之前,纬纱就完成了退维和高收缩腈纶热收缩定型,有利于机织物成形。表1中的第1种织物由于表纬与里纬使用了热收缩率不同的纬纱,因此必须采用绞纱退维方法,工艺流程如下:

(1)经纱准备:筒子纱→整经→浆纱→穿经;

(2)纬纱准备:①纬纱1:筒子纱;

②纬纱2:筒子纱→摇纱成绞→退维(同时进行热水膨化处理)→清洗→烘干→络筒;

(3)机织面料生产:织造→染整。

2、织造之后退维——织物退维

织物退维工艺流程的特点:工艺流程短、成本低,但织成布以后再退维、退浆、高收缩腈纶热收缩,会影响最终织物的成形,且机织面料的风格也有差异,因此在机织工艺和染整工艺时必须考虑这个因素。表1中的第2种织物由于表纬与里纬使用了热收缩率相同的纬纱2,因此可以采用织物退维方法,工艺流程如下:

(1)经纱准备:筒子纱→整经→浆纱→穿经

(2)纬纱准备:筒子纱

(3)机织面料生产:织造→退维(同时进行热水膨化处理)→清洗→染整

(五)退维与膨化工艺

1、退维与膨化工艺原则

纺纱厂生产的筒子纱既含有水溶性维纶,又含有高收缩腈纶,为了制成双层结构的纱线,必须进行退维和膨化处理。

退维工艺就是合理选择水温、浴比、时间等,而制定退维工艺的基础是水溶性维纶的溶解温度。国产水溶性维纶的溶解温度60℃~90℃,退维的温度要高于水溶性维纶溶解温度10~15℃。

在退维的同时,还要用热水进行膨化处理,即:在热水中使高收缩腈纶产生不可逆的热收缩,形成纱芯;其他纤维热收缩率很小,产生卷曲形成外包纤维,从而制成膨体纱。制定膨化工艺的主要依据是腈纶的玻璃化温度。腈纶的玻璃化温度90℃左右,膨化温度要高于腈纶玻璃化温度10~20℃。

2、退维与膨化主要工艺参数

(1)热水温度:100~105℃,即常压下,沸水处理即可。

(2)浴比:浴比对膨化工艺影响较小,对退维率有较大影响。小浴比用水量少,退维率降低;大浴比用水量多,退维率提高。一般用于退维的浴比控制在1:5~1:20。

(3)热水处理时间:为了兼顾热水膨化效果,保证较高的退维率,热水温度越低、浴比越小,热水处理时间应该越长,一般热水处理时间控制在20~60min。随着热水温度的提高、浴比的增大,溶解时间可以逐渐缩短。

(六)机织工艺

1、绞纱退维的机织工艺

本发明所生产的第1种机织保暖面料(参见表1所示),使用的纱线原料:经纱是蓄热发热纤维/再生纤维素纤维混纺纱,表纬是纬纱1,与经纱相同;里纬是纬纱2,是蓄热发热纤维/再生纤维素纤维/高收缩腈纶/水溶性纤维四合一混纺膨体双层结构纱线。由于表纬与里纬的热收缩率差异较大,因此,第1种机织保暖面料(参见表1所示),必须采用绞纱退维的机织工艺,以避免成品织物因表里层纬向染整缩率的较大差异而引起成品面料不平整。

(1)整经工艺

双组分纱线强力适中,可适当加大整经张力,采用贝宁格ZC高速片纱整经机,该机配有GCF型纱线张力器和断头自停装置,操作简单,故障处理方便。利用该机配有的高效液压制动装置,能做到经轴、压辊和导纱辊同步制动以达到高效制动,制停时间控制在0.3~0.4S,停在距离在3~4m。生产的经轴圆实,片纱张力均匀,成形性好。车速设定为900m/min。同时设定筒子架锭子角度,经查纱线通道是否光滑,保证筒子退绕正常,避免毛羽增加。

(2)浆纱工艺

浆纱工序采用无PVA环保2和低上浆率的浆纱工艺。同时节约能源,实现对余浆的充分利用。双组分纱线表面毛羽少,纱线强力有所提升,较低上浆率可实现增摩和浆膜柔韧为主,避免二次毛羽的产生。浆料配方:磷酸酯淀粉45KG,复合变性淀粉25Kg,丙烯酸5kg,蜡片2kg,抗静电剂2kg,调浆体积1000L,浆液浓度7%,浆液黏度10s,少量的丙烯酸浆料可以保证纱体柔软和良好的成膜性,辅以湿分绞和后上蜡可有效减少再生毛羽产生。使用祖克浆纱机,以中小张力控制,减少经纱伸长,浆纱车速60m/min,上浆温度90℃,压浆力9.5KN,上浆率10.5%,回潮率9.5%,增强率28.5%,减伸率25%,毛羽降低率35%。

(3)织造工艺

织机采用津田驹--9200喷气织机,由于经纱为双组分,且弹性较好,此机缩短打纬动程,打纬充分;在保持开口量的同时,尽可能的使综框靠近织口,扩大开口角,减少开口不良。AJC-S引纬自动控制:配置可省气模式功能,另外,通过控制与实际的纬纱飞行相匹配的喷嘴喷射,使省气和稳定运转能够兼得;二种纬纱粗细一致,合理调节主辅喷嘴引纬气压,使纬纱具有均匀一致的张力,使纬纱在引纬过程中始终处于微紧张状态。因而,主辅喷嘴引纬气压不能太高,主喷嘴气压调节为0.25MPa,辅喷嘴气压调节为0.4MPa,且节约能源;合理调节开口时间,若开口时间太迟,开口不足,引纬阻力加大,导致引纬失败。生产时开口时间控制为2950;适当增加上机张力,使经纱具有良好的开口,将上机张力装置设置为3.5KN;在出口侧加装牵引装置,可减少辅助喷嘴之间的隔距,适当延长其喷射时间。

2、织物退维的机织工艺

本发明所生产的第2种机织保暖面料,采用织物退维的机织工艺,使用的纱线原料参见表1所示,经纱是蓄热发热纤维/再生纤维素纤维混纺纱,纬纱1与纬纱2均是蓄热发热纤维/再生纤维素纤维/高收缩腈纶/水溶性纤维四合一混纺膨体双层结构纱线,织成坯布以后再退维以及随后的织物退浆、染整等都将在热水中进行加工处理,同时也造成高收缩腈纶在热水中产生较大的、不可逆的热收缩,织物纬向收缩率较大,即染整幅缩率较大,将影响成品面料的经密。

经纱是蓄热发热纤维/再生纤维素纤维两组分短纤维混纺纱,纤维热收缩率较小,其混纺纱的热收缩也不大,因此经过上浆、织物退维、染整加工以后,织物经向热收缩率变化不大,对成品面料的纬密影响不大。

所以织物退维的机织工艺与绞纱退维的机织工艺基本相同,不同之处在于:为了使成品面料的密度相同,绞纱退维应该采用较小的染整幅缩率(设为w1),织物退维应该采用相对较大的染整幅缩率(设为w2)。如果纬纱的热收缩率为ε,则理论上:w1=w2×(1-ε)。因此在织物设计时就必须考虑不同退维工艺流程的染整幅缩率差异。

(七)染整工艺

1、绞纱退维的染整工艺

(1)烧毛:烧毛车速:100~110m/min;烧毛火口:二正二反;烧毛级数:3~4级。

(2)冷堆退浆:为了去除织物上的浆料和油剂等,通过冷堆的方式对织物进行处理。既能降低能耗,又能防止织物产生折印。工艺如下:液碱:20~30g/L;精练剂:3~5g/L;渗透剂:2~3g/L;去油剂:2~3g/L;双氧水:5~10g/L;稳定剂:3~5g/L;温度:室温;时间:8~12小时。

(3)水洗:采用平幅水洗机对经过冷堆退浆的织物进行清洗,充分去除织物上的浆料和杂质。水洗工艺如下:车速:50~60m/min。其中,开始几格水洗槽水洗温度60~70℃,中间水洗槽均为80~90℃,最后水槽温度为40~50℃。

(4)柔软定形:为了赋予织物良好的手感,同时消除内应力,消除折痕,使布面平整,提高织物的尺寸稳定性,对织物同时进行柔软和定形加工。工艺如下:有机硅柔软剂:20~30g/L;柠檬酸:1~2g/L;渗透剂:1~2g/L;温度:140~150℃;速度:30~40m/min;超喂:4%~6%;幅宽:大于成品2~3cm。

2、织物退维的染整工艺

(1)烧毛:烧毛车速:100~110m/min;烧毛火口:二正二反;烧毛级数:3~4级。

(2)冷堆退浆:为了去除织物上的浆料和油剂等,通过冷堆的方式对织物进行处理。既能降低能耗,又能防止织物产生折印。工艺如下:液碱:20~30g/L;精练剂:3~5g/L;渗透剂:2~3g/L;去油剂:2~3g/L;双氧水:5~10g/L;稳定剂:3~5g/L;温度:室温;时间:8~12小时。

(3)退浆

织造以后再退维的织物经过冷堆退浆后大部分的浆料和油剂已经去除。再用连续式加工的方式进一步进行退浆和清洗。除了去除织物上残留的浆料和油剂外,还可以让化纤丝回缩,为后续的定形做好充分的准备。工艺如下:液碱:5~8g/L;精练剂:2~3g/L;去油剂:1~2g/L;车速:50~60m/min;热水洗温度:80~90℃;温水洗温度:40~50℃。

(4)柔软定形:织造以后再进行退维,其中的化纤丝热收缩不稳定,更易造成织物不平整,尺寸不稳定,所以在定形时也要注意这一点。具体工艺如下:有机硅柔软剂:20~30g/L;柠檬酸:1~2g/L;渗透剂:1~2g/L;温度:150~160℃;速度:20~30m/min;超喂:4%~6%;幅宽:大于成品2~3cm。

具体实施例1

蓄热发热混纺膨体双层结构纱线保暖机织面料的生产方法——绞纱退维

第1种织物(参见表1、表2)表纬和里纬的热收缩率不同,应该采用绞纱退维。

(一)纤维原料规格

1、咖啡炭纤维:规格1.67dtex×38mm;

2、莫代尔:规格1.67dtex×38mm;

3、高收缩腈纶:规格1.67dtex×38mm;

4、水溶性维纶:规格1.67dtex×38mm。

(二)纱线规格

纱线规格见表2

(三)织物规格与组织

146cm 28tex×28tex×354根/10cm×276根/10cm,采用纬二重组织(见图2)。本实例是第1种织物(参见表1、表2)。

表2保暖机织面料所使用的纱线规格

(四)工艺流程——绞纱退维

(1)经纱准备:筒子纱→整经→浆纱→穿经;

(2)纬纱准备:①纬纱1:筒子纱;

②纬纱2:筒子纱→摇纱成绞→退维(同时进行热水膨化处理)→清洗→烘干→络筒;

(3)机织面料生产:织造→染整。

(五)退维与膨化工艺

1、热水温度:100℃沸水;

2、浴比:1:15;

3、热水处理时间:40min。

(六)机织工艺

1、整经工艺

双组分纱线强力适中,可适当加大整经张力,采用贝宁格ZC高速片纱整经机,该机配有GCF型纱线张力器和断头自停装置,操作简单,故障处理方便。利用该机配有的高效液压制动装置,能做到经轴、压辊和导纱辊同步制动以达到高效制动,制停时间控制在0.3—0.4S,停在距离在3—4m左右。生产的经轴圆实,片纱张力均匀,成形性好。车速设定为900m/min。同时设定筒子架锭子角度,经查纱线通道是否光滑,保证筒子退绕正常,避免毛羽增加。

2、浆纱工艺

浆纱工序采用无PVA环保2和低上浆率的浆纱工艺。同时节约能源,实现对余浆的充分利用。双组分纱线表面毛羽少,纱线强力有所提升,较低上浆率可实现增摩和浆膜柔韧为主,避免二次毛羽的产生。浆料配方:磷酸酯淀粉45KG,复合变性淀粉25Kg,丙烯酸5kg,蜡片2kg,抗静电剂2kg,调浆体积1000L,浆液浓度7%,浆液黏度10s,少量的丙烯酸浆料可以保证纱体柔软和良好的成膜性,辅以湿分绞和后上蜡可有效减少再生毛羽产生。使用祖克浆纱机,以中小张力控制,减少经纱伸长,浆纱车速60m/min,上浆温度90℃,压浆力9.5KN,上浆率10.5%,回潮率9.5%,增强率28.5%,减伸率25%,毛羽降低率35%。

3、织造工艺

织机采用津田驹--9200喷气织机,由于经纱为双组分,且弹性较好,此机缩短打纬动程,打纬充分;在保持开口量的同时,尽可能的使综框靠近织口,扩大开口角,减少开口不良。AJC-S引纬自动控制:配置可省气模式功能,另外,通过控制与实际的纬纱飞行相匹配的喷嘴喷射,使省气和稳定运转能够兼得;二种纬纱粗细一致,合理调节主辅喷嘴引纬气压,使纬纱具有均匀一致的张力,使纬纱在引纬过程中始终处于微紧张状态。因而,主辅喷嘴引纬气压不能太高,主喷嘴气压调节为0.25MPa,辅喷嘴气压调节为0.4MPa,且节约能源;合理调节开口时间,若开口时间太迟,开口不足,引纬阻力加大,导致引纬失败。生产时开口时间控制为2950;适当增加上机张力,使经纱具有良好的开口,将上机张力装置设置为3.5KN;在出口侧加装牵引装置,可减少辅助喷嘴之间的隔距,适当延长其喷射时间。

(七)染整工艺

1、烧毛:烧毛车速:110m/min;烧毛火口:二正二反;烧毛级数:3~4级。

2、冷堆退浆:为了去除织物上的浆料和油剂等,通过冷堆的方式对织物进行处理。既能降低能耗,又能防止织物产生折印。工艺如下:液碱:30g/L;精练剂:5g/L;渗透剂:3g/L;去油剂:3g/L;双氧水:10g/L;稳定剂:5g/L;温度:室温;时间:12小时。

3、水洗:采用平幅水洗机对经过冷堆退浆的织物进行清洗,充分去除织物上的浆料和杂质。水洗工艺如下:车速:60m/min。其中,开始几格水洗槽水洗温度70℃,中间水洗槽均为90℃,最后水槽温度为50℃。

4、柔软定形:为了赋予织物良好的手感,同时消除内应力,消除折痕,使布面平整,提高织物的尺寸稳定性,对织物同时进行柔软和定形加工。工艺如下:有机硅柔软剂:30g/L;柠檬酸:2g/L;渗透剂:2g/L;温度:150℃;速度:40m/min;超喂:6%;幅宽:大于成品3cm。

具体实施例2

蓄热发热混纺膨体双层结构纱线保暖机织面料的生产方法——织物退维第2种织物(参见表1、表2)可以采用织物退维的方法。

(一)纤维原料规格

1、咖啡炭纤维:规格1.67dtex×38mm;

2、莫代尔:规格1.67dtex×38mm;

3、高收缩腈纶长丝:规格2.8tex/12f;

4、水溶性维纶:1.67dtex×38mm。

(二)纱线规格

纱线规格见表3

表3保暖机织面料所使用的纱线规格

(三)织物规格与组织

146cm 28tex×28tex×354根/10cm×276根/10cm,采用纬二重组织(参见图2)。本实例是第2种织物(参见表1、表2)。

(四)工艺流程——织物退维

1、经纱准备:筒子纱→整经→浆纱→穿经;

2、纬纱准备:纬纱2:筒子纱;

3、机织面料生产:织造→退维(同时进行热水膨化处理)→清洗→染整。

(五)退维与膨化工艺

1、热水温度:100℃沸水;

2、浴比:1:15;

3、热水处理时间:40min。

(六)织物退维的机织工艺

本发明所生产的第2种机织保暖面料,采用织物退维的机织工艺,使用的纱线原料参见表1表3所示,经纱是蓄热发热纤维/再生纤维素纤维混纺纱,表纬与里纬均是蓄热发热纤维/再生纤维素纤维/高收缩腈纶/水溶性纤维四合一混纺膨体双层结构纱线,织成坯布以后再退维以及随后的织物退浆、染整等都将在热水中进行加工处理,同时也造成高收缩腈纶在热水中产生较大的、不可逆的热收缩,织物纬向收缩率较大,即染整幅缩率较大,将影响成品面料的经密。

经纱是蓄热发热纤维/再生纤维素纤维两组分短纤维混纺纱,纤维热收缩率较小,其混纺纱的热收缩也不大,因此经过上浆、织物退维、染整加工以后,织物经向热收缩率变化不大,对成品面料的纬密影响不大。

所以织物退维的机织工艺与绞纱退维的机织工艺基本相同,不同之处在于:为了使成品面料的密度相同,绞纱退维应该采用较小的染整幅缩率(设为w1),织物退维应该采用相对较大的染整幅缩率(设为w2)。如果纬纱的热收缩率为ε,则理论上:w1=w2×(1-ε)。因此在织物设计时就必须考虑不同退维工艺流程的染整幅缩率差异。

(七)染整工艺

1、烧毛:烧毛车速:110m/min;烧毛火口:二正二反;烧毛级数:3~4级。

2、冷堆退浆:为了去除织物上的浆料和油剂等,通过冷堆的方式对织物进行处理。既能降低能耗,又能防止织物产生折印。工艺如下:液碱:30g/L;精练剂:5g/L;渗透剂:3g/L;去油剂:3g/L;双氧水:10g/L;稳定剂:5g/L;温度:室温;时间:12小时。

3、退浆:织造以后再退维的织物经过冷堆退浆后大部分的浆料和油剂已经去除。再用连续式加工的方式进一步进行退浆和清洗。除了去除织物上残留的浆料和油剂外,还可以让化纤丝回缩,为后续的定形做好充分的准备。工艺条件如下:液碱:8g/L;精练剂:3g/L;去油剂:2g/L;车速:60m/min;热水洗温度:90℃;温水洗温度:50℃。

4、柔软定形:织造以后再进行退维,其中的化纤丝热收缩不稳定,更易造成织物不平整,尺寸不稳定,所以在定形时也要注意这一点。具体工艺如下:有机硅柔软剂:30g/L;柠檬酸:2g/L;渗透剂:2g/L;温度:160℃;速度:30m/min;超喂:6%;幅宽:大于成品3cm。

本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本申请相同或相近似的技术方案,均落在本发明的保护范围之内。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 057.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:57.0分

该专利价值中等 (仅供参考)

本专利文献中包含【2 个实施例】、【3 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间8 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 30.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

20 个月独立权利要求数量

1 个从属权利要求数量

2 个说明书页数

14 页实施例个数

2 个发明人数量

5 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

3 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 11.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

1 次权利质押

0 次权利转移

0 个海关备案

否法律价值 16.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

8法律状态

无权-未缴年费

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...