【中国发明,中国发明授权】铅酸蓄电池生产的自动包片方法

无权-未缴年费 中国

- 申请号:

- CN201110183444.X

- 专利权人:

- 江苏技术师范学院

- 授权公告日/公开日:

- 2013.11.06

- 专利有效期:

- 2011.07.01-2031.07.01

- 技术分类:

- H01:基本电气元件

- 转化方式:

- 转让

- 价值度指数:

-

- 58.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201110183444.X

- 申请日

- 20110701

- 公开/公告号

- CN102263297A

- 公开/公告日

- 20111130

- 申请/专利权人

- [江苏技术师范学院]

- 发明/设计人

- [杨龙兴, 钟文杰, 杨浩轩]

- 主分类号

- H01M10/14

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 江苏(32)

- 颁证日

- G06T1/00

- 代理人

- [汤志和]

摘要

摘要

本发明属于一种劳动强度较低且适于避免工人受铅污染的铅酸蓄电池生产的自动包片方法。其包括:采用自动送片装置将预设数量的正、负片分别从正片堆和负片堆中移出并逐一交替叠放于一片托上并形成一呈矩形柱体的片堆;在将所述正、负片逐一交替叠放于所述片托上的过程中,通过一送纸机构在所述正、负片之间置入隔离用玻璃纸;在将所述预设数量的正、负片叠放完成后由一包装机构采用塑料纸包装所述片堆,最后由一包扎机构采用塑料带包扎。

法律状态

法律状态

| 法律状态公告日 | 20240702 |

| 法律状态 | 专利权的终止 |

| 法律状态信息 | 未缴年费专利权终止 IPC(主分类):H01M 10/14 专利号:ZL201110183444X 申请日:20110701 授权公告日:20131106 终止日期: |

| 法律状态公告日 | 20221230 |

| 法律状态 | 专利申请权、专利权的转移 |

| 法律状态信息 | 专利权的转移 IPC(主分类):H01M 10/14 专利号:ZL201110183444X 登记生效日:20221220 变更事项:专利权人 变更前权利人:南通金威复合材料有限公司 变更后权利人:路亚科消防车辆制造有限公司 变更事项:地址 变更前权利人:226600 江苏省南通市海安开发区康华路59号 变更后权利人:276000 山东省临沂市高新区解放路西段金湖工业园119号 |

| 法律状态公告日 | 20201201 |

| 法律状态 | 专利申请权、专利权的转移 |

| 法律状态信息 | 专利权的转移 IPC(主分类):H01M 10/14 专利号:ZL201110183444X 登记生效日:20201118 变更事项:专利权人 变更前权利人:江苏理工学院 变更后权利人:南通金威复合材料有限公司 变更事项:地址 变更前权利人:213001 江苏省常州市钟楼区中吴大道1801号 变更后权利人:226600 江苏省南通市海安开发区康华路59号 |

| 法律状态公告日 | 20131106 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20130918 |

| 法律状态 | 著录事项变更 |

| 法律状态信息 | 著录事项变更IPC(主分类):H01M 10/14变更事项:申请人变更前:江苏技术师范学院变更后:江苏理工学院变更事项:地址变更前:213000 江苏省常州市钟楼区中吴大道1801号变更后:213015 江苏省常州市钟楼区中吴大道1801号 |

| 法律状态公告日 | 20120111 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):H01M 10/14 申请日:20110701 |

| 法律状态公告日 | 20111130 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

| 事务数据公告日 | 20221230 |

| 事务数据类型 | 专利申请权、专利权的转移 |

| 转让详情 | 专利权的转移 IPC(主分类):H01M 10/14 专利号:ZL201110183444X 登记生效日:20221220 变更事项:专利权人 变更前权利人:南通金威复合材料有限公司 变更后权利人:路亚科消防车辆制造有限公司 变更事项:地址 变更前权利人:226600 江苏省南通市海安开发区康华路59号 变更后权利人:276000 山东省临沂市高新区解放路西段金湖工业园119号 |

| 事务数据公告日 | 20201201 |

| 事务数据类型 | 专利申请权、专利权的转移 |

| 转让详情 | 专利权的转移 IPC(主分类):H01M 10/14 专利号:ZL201110183444X 登记生效日:20201118 变更事项:专利权人 变更前权利人:江苏理工学院 变更后权利人:南通金威复合材料有限公司 变更事项:地址 变更前权利人:213001 江苏省常州市钟楼区中吴大道1801号 变更后权利人:226600 江苏省南通市海安开发区康华路59号 |

权利要求

权利要求

权利要求数量(10)

独立权利要求数量(1)

1.一种铅酸蓄电池生产的自动包片方法,其特征在于包括:

采用自动送片装置将预设数量的正、负片分别从正片堆和负片堆中移出并逐一交替叠放于一片托上并形成一呈矩形柱体的片堆;

在将所述正、负片逐一交替叠放于所述片托上的过程中,通过一送纸机构在所述正、负片之间置入隔离用玻璃纸;

在将所述预设数量的正、负片叠放完成后由一包装机构采用塑料纸包装所述片堆,最后由一包扎机构采用塑料带包扎。

2.根据权利要求1所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述片托水平设于一垂直升降机构上,该垂直升降机构使片托的高度随着所述正、负片数量的增加而相应降低,以使叠放所述正、负片及放置所述玻璃纸的工作面的高度一致。

3.根据权利要求2所述的铅酸蓄电池生产的自动包片方法,其特征在于:自动送片装置包括适于从正、负片堆上交替逐一搬移所述正、负片至所述片托上的两个机械臂;所述机械臂包括用于吸附所述正、负片的气缸式吸头或吸盘。

4.根据权利要求3所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述送纸机构包括:用于将玻璃纸从玻璃纸卷中牵引出一预设长度的牵引辊组件、设于该牵引辊组件一侧且于所述玻璃纸位移方向上的切纸刀、以及设于该切纸刀一侧且于所述玻璃纸位移方向上的翻板;该翻板设于所述片托的一侧,该翻板的邻近所述片托的一侧设于一用于驱动该翻板翻转并将该翻板上的由所述切纸刀切断的所述玻璃纸覆盖于所述工作面上的翻转驱动机构上。

5.根据权利要求4所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述片托的一侧设有用于将所述片堆送入所述包装机构中的推片机构;该推片机构包括:设于所述片堆的前侧且与该片堆的前侧面平行设置的推片竖板、以及与该推片竖板相连的直线位移驱动机构。

6.根据权利要求5所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述包装机构包括:在将所述片堆送入包装机构时与所述片托等高且相邻设置的底板、设于所述片堆的后侧上方且与所述推片竖板相对设置的带刃挡板、用于将塑料纸送至该带刃挡板的前端且于所述片堆后侧的塑料纸牵引辊;

在所述塑料纸牵引辊的正下方的所述底板上设有长度不小于所述塑料纸宽度的沟槽,预留在该沟槽内的所述塑料纸的长度适于覆盖所述片堆的底面;

所述带刃挡板在所述推片竖板推动所述片堆经过所述带刃挡板时切断所述塑料卷纸。

7.根据权利要求6所述的铅酸蓄电池生产的自动包片方法,其特征在于:在所述带刃挡板后侧设有用于将已被塑料纸包装的片堆采用塑料带包扎的包扎机构;

该包扎机构包括:设于所述底板后端上方的塑料带卷、设于该塑料带卷下方的用于将从所述塑料带卷中牵引出的塑料带的端部固定在所述底板侧壁上的压块、在该压块与所述塑料带卷之间设有用于横向牵拉所述塑料带并形成一侧倒式U形框的一对弹性钩,该对弹性钩上下分布于一拉杆的两端,该拉杆与一用于横向推拉该拉杆的直线往复驱动机构相连;所述压块设于一用于控制压块左右位移的直线驱动机构上;

所述塑料带卷的前侧上方设有适于上下升降的活动杆,该活动杆的底端设有依次左右分布的切刀、热封头和压板;压板的顶部通过弹簧或弹性伸缩杆与所述活动杆的底端相连;自由状态的压板的底端低于所述切刀和热封头的底端,并适于使所述塑料带卷不与所述切刀和热封头接触。

8.根据权利要求7所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述推片机构将已被塑料纸包装的片堆推至所述侧倒式U形框内,然后由所述直线驱动机构控制所述压块离开所述底板侧壁,同时所述活动杆带动所述压板沿着所述片堆的左侧面向下位移,以使所述压板从所述塑料带卷中牵引出塑料带,直至所述压板的下端部压在所述底板的左侧边缘上,以使所述倒U形框变为口形框,且所述压板的顶部的弹簧或弹性伸缩杆收缩变形,使所述热封头直接加热熔接构成所述口形框的塑料带的一对自由端部,以热封包扎所述片堆,同时由所述切刀切断所述口形框以外的且与所述塑料带卷相连的塑料带;然后所述活动杆回到初始位置,并由所述直线往复驱动机构通过所述拉杆将包扎好的片堆向左侧推移。

9.根据权利要求8所述的铅酸蓄电池生产的自动包片方法,其特征在于:控制所述压块将与所述塑料带卷相连的塑料带的端部固定在所述底板的侧壁上,然后控制所述拉杆上的一对弹性钩钩住在所述压块与所述塑料带卷之间塑料带,然后横向牵拉所述塑料带并形成一侧倒式U形框;

所述拉杆的位移方向与所述推片机构的位移方向垂直。

10.根据权利要求1所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述片堆的左、右侧分别设有限位竖板。

1.一种铅酸蓄电池生产的自动包片方法,其特征在于包括:

采用自动送片装置将预设数量的正、负片分别从正片堆和负片堆中移出并逐一交替叠放于一片托上并形成一呈矩形柱体的片堆;

在将所述正、负片逐一交替叠放于所述片托上的过程中,通过一送纸机构在所述正、负片之间置入隔离用玻璃纸;

在将所述预设数量的正、负片叠放完成后由一包装机构采用塑料纸包装所述片堆,最后由一包扎机构采用塑料带包扎。

2.根据权利要求1所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述片托水平设于一垂直升降机构上,该垂直升降机构使片托的高度随着所述正、负片数量的增加而相应降低,以使叠放所述正、负片及放置所述玻璃纸的工作面的高度一致。

3.根据权利要求2所述的铅酸蓄电池生产的自动包片方法,其特征在于:自动送片装置包括适于从正、负片堆上交替逐一搬移所述正、负片至所述片托上的两个机械臂;所述机械臂包括用于吸附所述正、负片的气缸式吸头或吸盘。

4.根据权利要求3所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述送纸机构包括:用于将玻璃纸从玻璃纸卷中牵引出一预设长度的牵引辊组件、设于该牵引辊组件一侧且于所述玻璃纸位移方向上的切纸刀、以及设于该切纸刀一侧且于所述玻璃纸位移方向上的翻板;该翻板设于所述片托的一侧,该翻板的邻近所述片托的一侧设于一用于驱动该翻板翻转并将该翻板上的由所述切纸刀切断的所述玻璃纸覆盖于所述工作面上的翻转驱动机构上。

5.根据权利要求4所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述片托的一侧设有用于将所述片堆送入所述包装机构中的推片机构;该推片机构包括:设于所述片堆的前侧且与该片堆的前侧面平行设置的推片竖板、以及与该推片竖板相连的直线位移驱动机构。

6.根据权利要求5所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述包装机构包括:在将所述片堆送入包装机构时与所述片托等高且相邻设置的底板、设于所述片堆的后侧上方且与所述推片竖板相对设置的带刃挡板、用于将塑料纸送至该带刃挡板的前端且于所述片堆后侧的塑料纸牵引辊;

在所述塑料纸牵引辊的正下方的所述底板上设有长度不小于所述塑料纸宽度的沟槽,预留在该沟槽内的所述塑料纸的长度适于覆盖所述片堆的底面;

所述带刃挡板在所述推片竖板推动所述片堆经过所述带刃挡板时切断所述塑料卷纸。

7.根据权利要求6所述的铅酸蓄电池生产的自动包片方法,其特征在于:在所述带刃挡板后侧设有用于将已被塑料纸包装的片堆采用塑料带包扎的包扎机构;

该包扎机构包括:设于所述底板后端上方的塑料带卷、设于该塑料带卷下方的用于将从所述塑料带卷中牵引出的塑料带的端部固定在所述底板侧壁上的压块、在该压块与所述塑料带卷之间设有用于横向牵拉所述塑料带并形成一侧倒式U形框的一对弹性钩,该对弹性钩上下分布于一拉杆的两端,该拉杆与一用于横向推拉该拉杆的直线往复驱动机构相连;所述压块设于一用于控制压块左右位移的直线驱动机构上;

所述塑料带卷的前侧上方设有适于上下升降的活动杆,该活动杆的底端设有依次左右分布的切刀、热封头和压板;压板的顶部通过弹簧或弹性伸缩杆与所述活动杆的底端相连;自由状态的压板的底端低于所述切刀和热封头的底端,并适于使所述塑料带卷不与所述切刀和热封头接触。

8.根据权利要求7所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述推片机构将已被塑料纸包装的片堆推至所述侧倒式U形框内,然后由所述直线驱动机构控制所述压块离开所述底板侧壁,同时所述活动杆带动所述压板沿着所述片堆的左侧面向下位移,以使所述压板从所述塑料带卷中牵引出塑料带,直至所述压板的下端部压在所述底板的左侧边缘上,以使所述倒U形框变为口形框,且所述压板的顶部的弹簧或弹性伸缩杆收缩变形,使所述热封头直接加热熔接构成所述口形框的塑料带的一对自由端部,以热封包扎所述片堆,同时由所述切刀切断所述口形框以外的且与所述塑料带卷相连的塑料带;然后所述活动杆回到初始位置,并由所述直线往复驱动机构通过所述拉杆将包扎好的片堆向左侧推移。

9.根据权利要求8所述的铅酸蓄电池生产的自动包片方法,其特征在于:控制所述压块将与所述塑料带卷相连的塑料带的端部固定在所述底板的侧壁上,然后控制所述拉杆上的一对弹性钩钩住在所述压块与所述塑料带卷之间塑料带,然后横向牵拉所述塑料带并形成一侧倒式U形框;

所述拉杆的位移方向与所述推片机构的位移方向垂直。

10.根据权利要求1所述的铅酸蓄电池生产的自动包片方法,其特征在于:所述片堆的左、右侧分别设有限位竖板。

说明书

说明书

技术领域

本发明涉及铅酸蓄电池的自动化生产设备的技术领域,具体是一种铅酸蓄电池生产的自动包片方法。

背景技术

目前,在正、负极为片状铅合金的胶体或半胶体铅酸蓄电池生产中,由于正、负极之间需要使用玻璃纤维纸隔离,以使得正、负片(也即正、负片)之间的离子在胶体作为电解液的情况下,缓慢发生化学反应不至于形成短路。正、负片的形状呈矩形,正、负片短边的一侧设有向外延伸的矩形电极,电极向外延伸的长度约为正、负片的长边的1/4,宽度为3-5mm,电极成分与正、负片相同,均为铅合金制成。正、负片上的电极位置分别处于片堆的同一侧面的不同端,且正片或负片上的电极在片堆中上下对齐设置。

以具有6片正片和7片负片的铅酸蓄电池为例,其手工包装方法是:在一片负片上放置两张玻璃纤维纸,纸宽与正、负片的宽度基本相同,纸长约为正、负片的长度(不含电极铅片的长度)的两倍。放置时纸的长度方向与负片的短边相齐,只露出电极,然后在该纸上方放置一片正片后,将所述两张纸沿没有电极的正片短边向上翻折,将正片覆盖到与其另一端短边相齐,然后在覆盖于正片上的玻璃纸的上方再放置一片负片,然后再放置2张玻璃纤维纸后重复前面包正片的方法。直到6片正片包好,最后再放置1片负片结束。从而实现了:正负片交替放置,每片正负片之间均由两层玻璃纤维纸相隔离,最下层和最上层均为裸露的负片。为了使最下层和最上层的负片不会在装入蓄电池的塑料壳时损坏,包片的最后一道工序就是在最外层包一张薄塑料纸,塑料纸宽与正负铅片宽度基本相同,放置时与上下裸露负片矩形短边相齐,露出最外层负片的电极。

上述现有技术的手工包装方法不仅劳动强度大,同时铅污染严重,不利于工人健康。

发明内容

本发明所要解决的技术问题是提供一种劳动强度较低且适于避免工人受铅污染的铅酸蓄电池生产的自动包片方法。

为解决上述技术问题,本发明的铅酸蓄电池生产的自动包片方法,包括:采用自动送片装置将预设数量的正、负片分别从正片堆和负片堆中移出并逐一交替叠放于一片托上并形成一呈矩形柱体的片堆;在将所述正、负片逐一交替叠放于所述片托上的过程中,通过一送纸机构在所述正、负片之间置入隔离用玻璃纸;在将所述预设数量的正、负片叠放完成后由一包装机构采用塑料纸包装所述片堆,最后由一包扎机构采用塑料带包扎。

所述片托水平设于一垂直升降机构上,该垂直升降机构使片托的高度随着所述正、负片数量的增加而相应降低,以使叠放所述正、负片及放置所述玻璃纸的工作面的高度一致。

所述工作面是指:片托上方的用于放置所述正、负片或玻璃纸的顶面;在片托上方无所述正、负片时,即为片托的上端面。

与现有技术相比,本发明具有以下优点:(1)本发明中,蓄电池的铅合金的正、负片的包片过程为一个全自动机械化过程,无需人工接触,故而具有劳动强度较低且适于避免工人受铅污染的特点。整个过程包括:玻璃纸包片阶段、塑料纸外包装阶段和窄塑料纸带热封包扎阶段(包扎防松散)。

附图说明

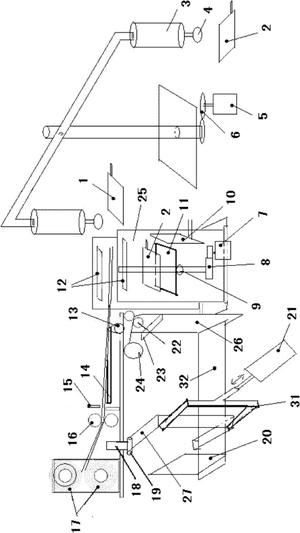

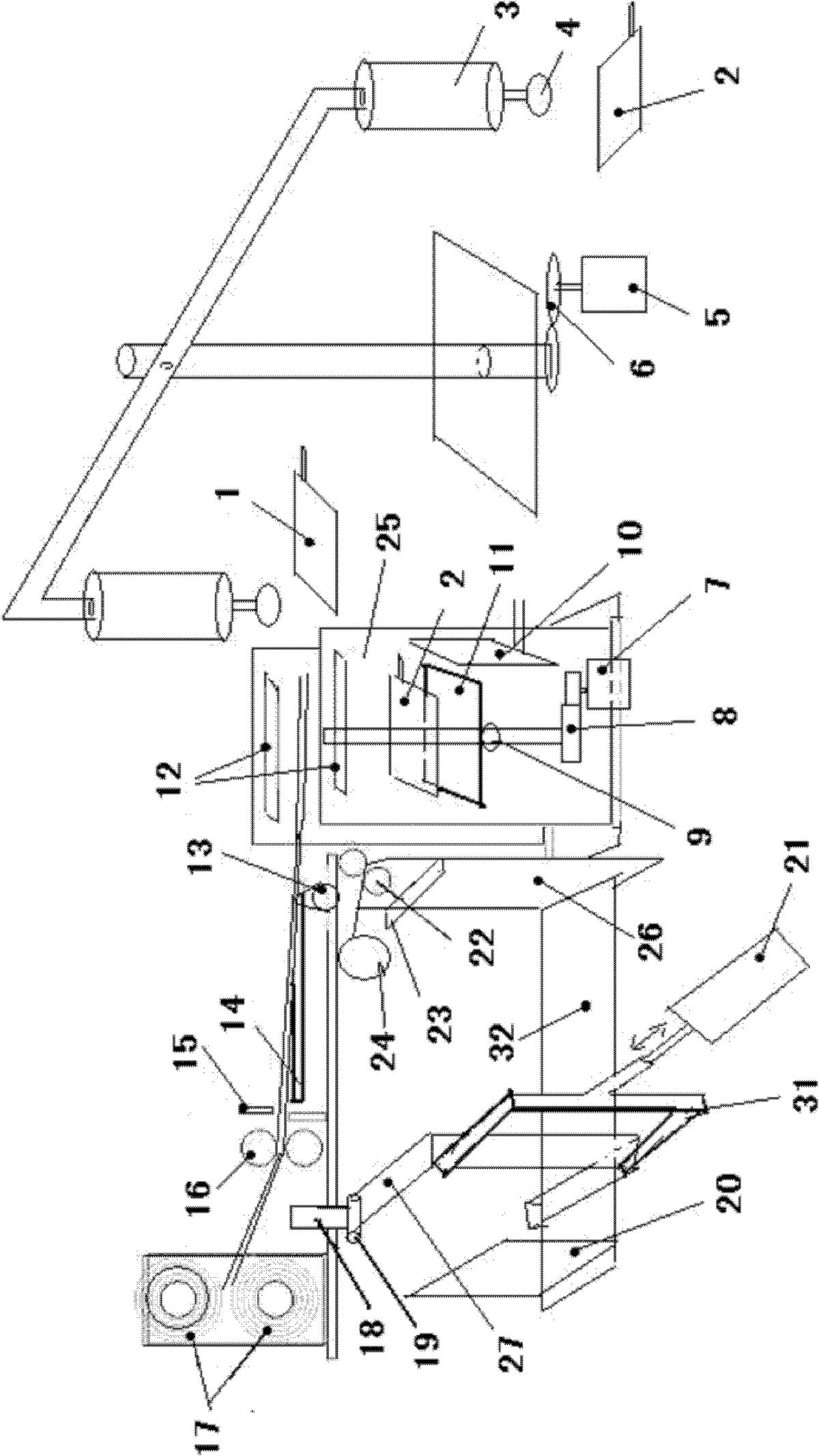

图1为本发明的铅酸蓄电池生产用自动包片装置的结构示意图;

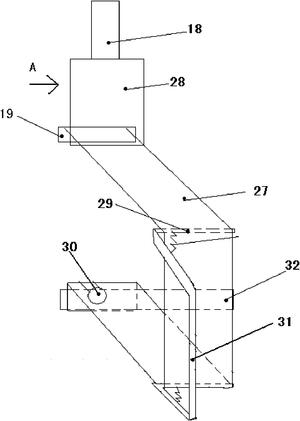

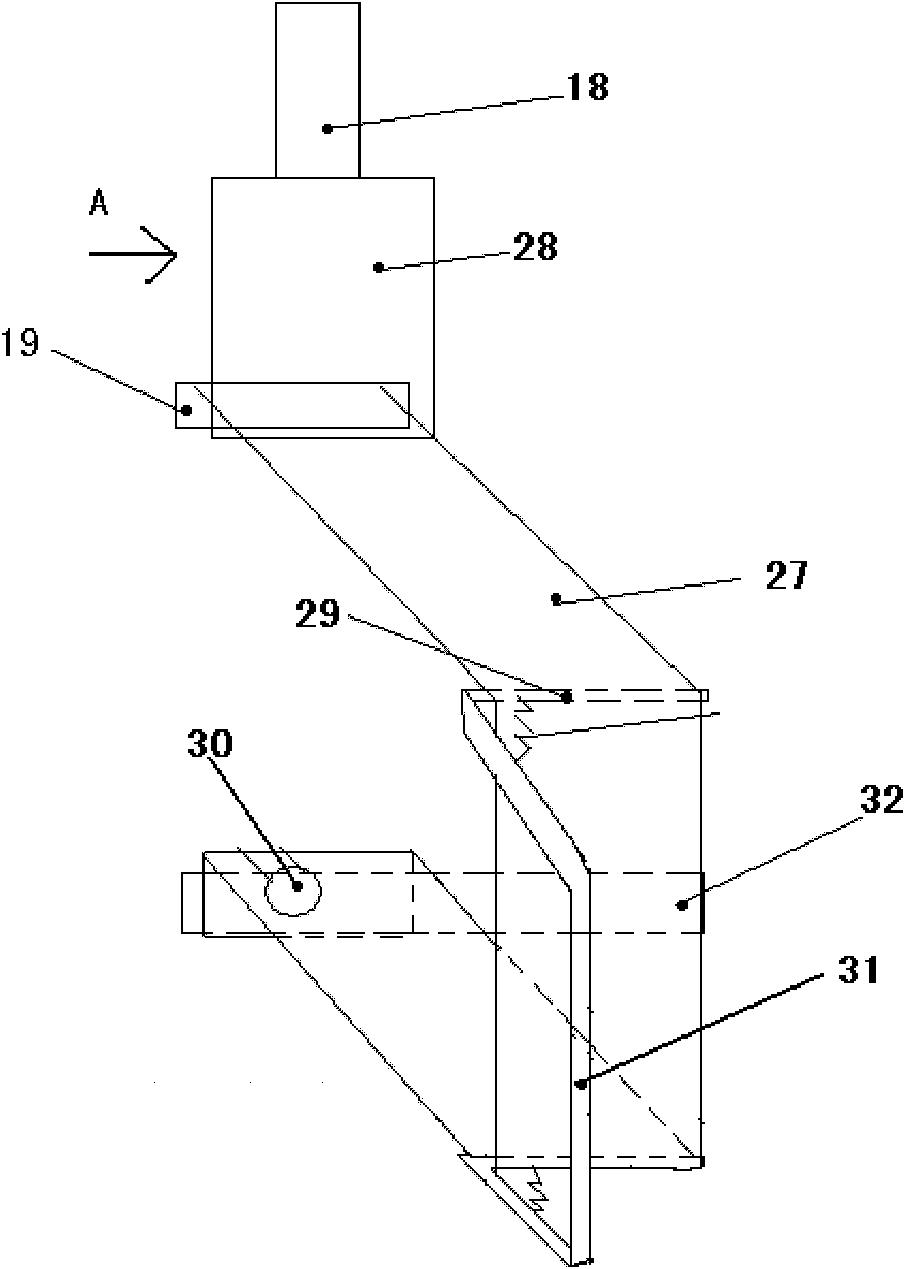

图2为所述自动包片装置的局部结构示意图;

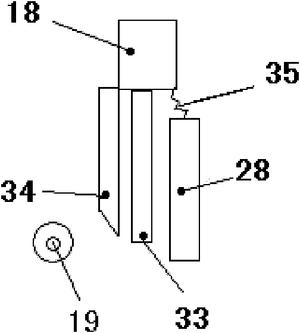

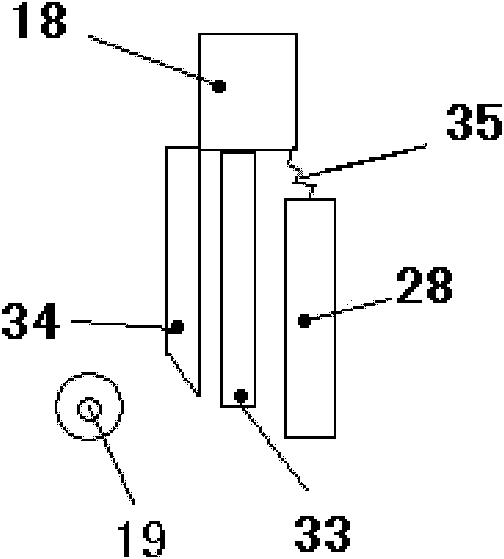

图3为图2中的局部A向视图。

附图标记:1:正片,2:负片,3:气缸,4:气缸式吸头,5:驱动电机,6:传动齿轮,7:电机,8:传动齿轮,9:固定螺母,10:推片竖板,11:片托,12:弹性压边,13:翻板驱动电机,14:翻板,15:切纸刀,16:牵引辊组,17:玻璃纸卷,18:活动杆,19:塑料带卷,20:挡板,21:直线往复驱动机构,22:塑料纸牵引辊,23:带刃挡板,24:塑料纸卷,25:限位竖板,26:塑料纸,27:塑料带,28:压板,29:弹性钩,30:压块,31:拉杆,32:底板,33:热封头,34:切刀,35:弹簧或弹性伸缩。

具体实施方式

下面结合附图对本发明作进一步说明。

如图1-3,本实施例的铅酸蓄电池生产的自动包片方法,包括:采用自动送片装置将预设数量的正、负片分别从正片堆和负片堆中移出并逐一交替叠放于一片托上并形成一呈矩形柱体的片堆;在将所述正、负片逐一交替叠放于所述片托上的过程中,通过一送纸机构在所述正、负片之间置入隔离用玻璃纸;在将所述预设数量的正、负片叠放完成后由一包装机构采用塑料纸包装所述片堆,最后由一包扎机构采用塑料带包扎。

所述片托水平设于一垂直升降机构上,该垂直升降机构适于使片托的高度随着所述正、负片数量的增加而相应降低,以使叠放所述正、负片及放置所述玻璃纸的工作面的高度一致。

具体实施时,所述片托水平设于一螺杆上,该螺杆与一固定螺母配合,该螺杆同时与一步进电机或伺服电机传动相连,步进电机或伺服电机与一PLC或单片机相连,该PLC或单片机连接有用于检测所述片堆顶面位置的红外传感器或接触式位置传感器,以实时控制所述工作面的高度保持基本一致。

自动送片装置包括适于从正、负片堆上交替逐一搬移所述正、负片至所述片托上的分别设于正片堆和负片堆两侧的机械臂;所述机械臂包括用于吸附所述正、负片的气缸式吸头或吸盘。作为另一种实施方式,如图1所示中,采用十字形支架两边安装的气缸式吸头或吸盘用于搬移正、负片,由上片驱动电机经传动齿轮驱动十字形支架做往复转动,以使从正片堆和负片堆上交替搬移所述正、负片至所述片托上。

所述送纸机构包括:用于将玻璃纸从玻璃纸卷中牵引出一预设长度的牵引辊组件、设于该牵引辊组件一侧且于所述玻璃纸位移方向上的切纸刀、以及设于该切纸刀一侧且于所述玻璃纸位移方向上的翻板;该翻板设于所述片托的一侧,该翻板上端面的高度与所述工作面的高度一致;该翻板的邻近所述片托的一侧设于一用于驱动该翻板翻转并将该翻板上的由所述切纸刀切断的所述玻璃纸覆盖于所述工作面上的翻转驱动机构上。所述玻璃纸有一定硬度和刚性,适于牵引辊组件的作用下直线传送。

作为所述送纸机构的另一种实施方式,所述玻璃纸可以按预设长度预先剪断并叠放成堆,然后由第三个机械臂通过气缸式吸头或吸盘逐一移至正、负片上。

所述片托的一侧设有用于将所述片堆送入所述包装机构中的推片机构;该推片机构包括:设于所述片堆的前侧且与该片堆的前侧面平行设置的推片竖板、以及与该推片竖板相连的直线位移驱动机构。正、负片上的电极位置分别处于片堆的同一侧面的不同端,且正片或负片上的电极在片堆中上下对齐设置。推片竖板宽度小于适于正、负片的具有电极侧的宽度,且推片竖板与所述片堆的前侧面接触时,推片竖板处于正、负片的电极之间。

所述包装机构包括:在将所述片堆送入包装机构时与所述片托等高且相邻设置的底板、设于所述片堆的后侧上方且与所述推片竖板相对设置的带刃挡板、用于将设于所述带刃挡板上方一侧的塑料纸卷中的塑料纸送至该带刃挡板的前端且于所述片堆后侧的塑料纸牵引辊;在所述塑料纸牵引辊的正下方的所述底板上设有长度不小于所述塑料纸宽度的沟槽,预留在该沟槽内的所述塑料纸的长度适于覆盖所述片堆的底面;所述带刃挡板适于在所述推片竖板推动所述片堆经过所述带刃挡板时切断所述塑料卷纸。

作为所述包装机构的另一种实施方式,可采用适于绕所述片堆做半圆周往复运动的回转机构上,将塑料纸卷中的塑料纸包覆在所述片堆的左、上、右侧面上。

在所述带刃挡板后侧设有用于将已被塑料纸包装的片堆采用塑料带包扎的包扎机构;

该包扎机构包括:设于所述底板后端上方的塑料带卷、设于该塑料带卷下方的用于将从所述塑料带卷中牵引出的塑料带的端部固定在所述底板侧壁上的压块、在该压块与所述塑料带卷之间设有用于横向牵拉所述塑料带并形成一侧倒式U形框的一对弹性钩,该对弹性钩上下分布于一拉杆的两端,该拉杆与一用于横向推拉该拉杆的直线往复驱动机构相连。

所述压块设于一用于控制压块左右位移的直线驱动机构上;具体实施时,所述压块设于一直线电机的活塞端部或一导磁活动杆的端部。

所述塑料带卷的前侧上方设有适于上下升降的活动杆,该活动杆为一顶端的活动轴,该活动杆的底端设有依次左右分布的切刀、热封头和压板;压板的顶部通过弹簧或弹性伸缩杆与所述活动杆的底端相连;自由状态的压板的底端低于所述切刀和热封头的底端,并适于使所述塑料带卷不与所述切刀和热封头接触。

所述推片机构将已被塑料纸包装的片堆推至所述侧倒式U形框内,然后由所述直线驱动机构控制所述压块离开所述底板侧壁,同时所述活动杆带动所述压板沿着所述片堆的左侧面向下位移,以使所述压板从所述塑料带卷中牵引出塑料带,直至所述压板的下端部压在所述底板的左侧边缘上,以使所述倒U形框变为口形框,且所述压板的顶部的弹簧或弹性伸缩杆收缩变形,使所述热封头直接加热熔接构成所述口形框的塑料带的一对自由端部,以热封包扎所述片堆,同时由所述切刀切断所述口形框以外的且与所述塑料带卷相连的塑料带;然后所述活动杆回到初始位置,并由所述直线往复驱动机构通过所述拉杆将包扎好的片堆向左侧推移。

控制所述压块将与所述塑料带卷相连的塑料带的端部固定在所述底板的侧壁上,然后控制所述拉杆上的一对弹性钩钩住在所述压块与所述塑料带卷之间塑料带,然后横向牵拉所述塑料带并形成一侧倒式U形框;所述拉杆的位移方向与所述推片机构的位移方向垂直。

所述片堆的左、右侧分别设有限位竖板,各限位竖板的内侧底部设有用于压制玻璃纸的弹性压边。

以7片负片和6片正片为例,玻璃纸包片阶段的整个过程为:1)片托上升,2)负片被上料到片托,3)进给玻璃纸,4)正片被上料到玻璃纸上,5)切断玻璃纸并控制翻板将玻璃纸包住正片,6)下移片托,7)再上负片,8)重复上述步骤3-6,直至7片负片加6片正片全部叠放成片堆。具体步骤如下:

1)、片托上升:在开始阶段,首先由升片驱动电机和传动齿轮转动,带动螺母和片托向上运动,在离弹性压边2片多距离的位置停止运动;

2)、负片被送到片托:驱动右方气缸顶杆将气缸顶杆上的吸头向下运动,并在吸住负片后顶杆返回向上,再由上片驱动电机和传动齿轮带动吸住负片的气缸向片托上方运送负片,到达片托上方后让气缸顶杆下降,压下弹性压边,将负片压放在片托上后吸头松开负片,负片上的电极朝向右边。气缸顶杆回升高于放置片托的所述限位竖板后,再由上片驱动电机和传动齿轮驱动返回原位;

3)、进给玻璃纸:由牵引辊组件驱动两卷玻璃纸卷定长度向前移动展开,提供包装正片的玻璃纸,直至卷纸前边沿移动到与下方负片的前边沿相齐时(负极露出)停止;

4)、正片被上料到玻璃纸上:驱动左方气缸顶杆将气缸顶杆上的吸头向下运动,并吸住正片后顶杆返回向上,再由上片驱动电机和传动齿轮带动吸住正片的气缸向片托上方运送正片,到达片托上方后让气缸顶杆下降,压下所述弹性压边,将正片压放在玻璃纸上并吸头松开正片。气缸顶杆回升至高于所述限位竖板后,再由上片驱动电机和传动齿轮驱动返回原位;

5)、切断玻璃纸并控制翻板将玻璃纸包住正片:正片压住玻璃纸后,切纸刀向下运动在邻近玻璃纸卷的一侧切断玻璃纸,然后由翻板驱动电机带动翻板和板上的玻璃纸翻过180°后,将玻璃纸包覆在正片上,实现包片动作,由于弹性压边的阻挡,玻璃纸不会弹离所述限位竖板;

6)、下移片托。为了给下次上片腾出空间,必须由升片驱动电机带动片托向下运动,以便于重复上述步骤;

7)、再上负片。方法同上述步骤2);

8)、重复上述步骤3-6过程,直至7片负片加6片正片全部叠放成片堆,结束。

塑料纸外包装阶段:将13片已包上玻璃纸的片堆,通过升片驱动电机向下移动到片托略低于推片竖板位置,推片气缸杆带动竖板和片堆向左移动,此时塑料纸卷通过塑料纸驱动滚柱的驱动,已经挂在矩形挡板槽的左出口处,片堆移动到该位置即可以将塑料纸包裹在无电极的片堆左侧面,直到堆片竖板上沿与塑料纸驱动滚柱下方的固定带刃挡板的下沿相挤压后,切断塑料包裹纸,完成最外层的塑料包装。

窄塑料纸带热封包扎阶段:为了防止已包上塑料纸的片堆不散,最后必须进行热封包扎。在推片气缸杆向左推动前,扎片塑料纸卷通过下方的压边固定,使用直线拉杆上的弹性钩,钩住窄扎片塑料纸向后运动,形成如图所示的矩形空间,当推片气缸杆向左移动到挡片板位置时,扎片纸正好横向扎在片堆中部,通过热封头推杆向下运动到压边处切断扎片纸,再在接头加热处,实现热封包扎。最后扎片纸直线驱动器向前运动,可以推走包扎好的片堆。

本发明的上述实施例仅为说明本发明所作的举例,而本发明实施方式并不局限于此。对于属于本发明的精神与原理下所作的修改、组合、简化、替代等均为等效替换,都仍然包含在本发明的保护范围之内。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 058.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:58.0分

该专利价值中等 (仅供参考)

本专利文献中包含【1 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间13 年】专利权的维持时间越长,其价值对于权利人而言越高。 尤其重要是,该专利 【权利转移2 次】、 都从侧面反应出该专利的技术、经济和法律价值。

技术价值 30.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

28 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

5 页实施例个数

0 个发明人数量

3 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

1 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 9.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

2 个海关备案

否法律价值 19.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

13法律状态

无权-未缴年费

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...