【中国发明,中国发明授权】粘胶散纤维连续染色工艺及所用的粘胶散纤维连续染色机

有权-审定授权 中国

- 申请号:

- CN201510255834.1

- 专利权人:

- 江苏工程职业技术学院

- 授权公告日/公开日:

- 2017.01.25

- 专利有效期:

- 2015.05.19-2035.05.19

- 技术分类:

- D06:织物等的处理;洗涤;其他类不包括的柔性材料

- 转化方式:

- 转让

- 价值度指数:

-

- 57.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201510255834.1

- 申请日

- 20150519

- 公开/公告号

- CN104911848A

- 公开/公告日

- 20150916

- 申请/专利权人

- [江苏工程职业技术学院]

- 发明/设计人

- [张炜栋, 黄旭, 王生]

- 主分类号

- D06B21/00

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 中国,CN,江苏(32)

- 颁证日

- G06T1/00

- 代理人

- [徐激波]

摘要

摘要

本发明公开了一种粘胶散纤维连续染色工艺及粘胶散纤维连续染色机,属于纺织印染技术领域。粘胶散纤维经过铺网、喷射浸渍染液、轧染液、热风烘干、喷射浸渍固色液、热风烘干、气蒸、水洗、烘干、打包等工艺,从白色粘胶散纤维染成带色粘胶散纤维。粘胶散纤维连续染色机可以实现上述粘胶散纤维连续染色工艺。本发明所述的粘胶散纤维连续染色工艺与传统间歇式缸染相比,染色时间大大缩短,减少了人力、物力消耗,提高染色效率,降低成本,所用染料可再次回收利用,对环境影响较小,属于新型环保染色。

法律状态

法律状态

| 法律状态公告日 | 20170125 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20151014 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):D06B 21/00 申请日:20150519 |

| 法律状态公告日 | 20150916 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(6)

独立权利要求数量(2)

1.一种粘胶散纤维连续染色工艺,其特征在于:经过下述工序 对粘胶散纤维染色:

(1)粘胶散纤维铺网,粘胶散纤维铺在不锈钢圈网传送带上, 铺网厚度为2-5cm;

(2)染液喷射浸渍粘胶散纤维,至少经过2次浸渍工序,喷射 浸渍染液温度为60-90℃,喷射浸渍时间为3-15分钟;

(3)轧染粘胶散纤维,至少经过2次轧染工序,轧染工序保证 铺网制成的粘胶散纤维毯与染液充分接触,轧干粘胶散纤维毯轧余率 40-80%,为使染液与散纤维充分反应,染液喷射浸渍步骤与轧染粘胶 散纤维步骤交替进行;

(4)热风烘干;

(5)固色液喷射浸渍粘胶散纤维,至少经过2次浸渍工序,喷 射浸渍固色液温度为60-90℃,喷射浸渍时间为3-15分钟;

(6)轧干粘胶固色散纤维,至少经过2次轧干工序,轧染工序 保证铺网制成的粘胶散纤维毯充分与染液接触,轧干粘胶散纤维毯带 液率为5-40%,为使固色液与散纤维充分反应,染液喷射浸渍步骤与 轧染粘胶散纤维步骤交替进行;

(7)热风烘干;

(8)堆置气蒸粘胶散纤维,气蒸温度102-120℃,气蒸时间3-30 分钟;

(9)水洗、皂洗粘胶散纤维,至少经过2次水洗皂洗工序,水 洗皂洗液温度为50-90℃,水洗皂洗时间0.5-30分钟;

(10)热风烘干;

(11)打包。

2.一种实现粘胶散纤维连续染色工艺的粘胶散纤维连续染色机, 其特征在于:包括散纤维铺网机,至少2个染液喷射浸渍槽、至少2 个染色轧滚,热风烘干机一,至少2个固色液喷射浸渍槽、至少2个 固色液轧滚,热风烘干机二,气蒸堆置箱,至少2个水洗槽,热风烘 干机三,散纤维打包机,它们依次连接在一起。

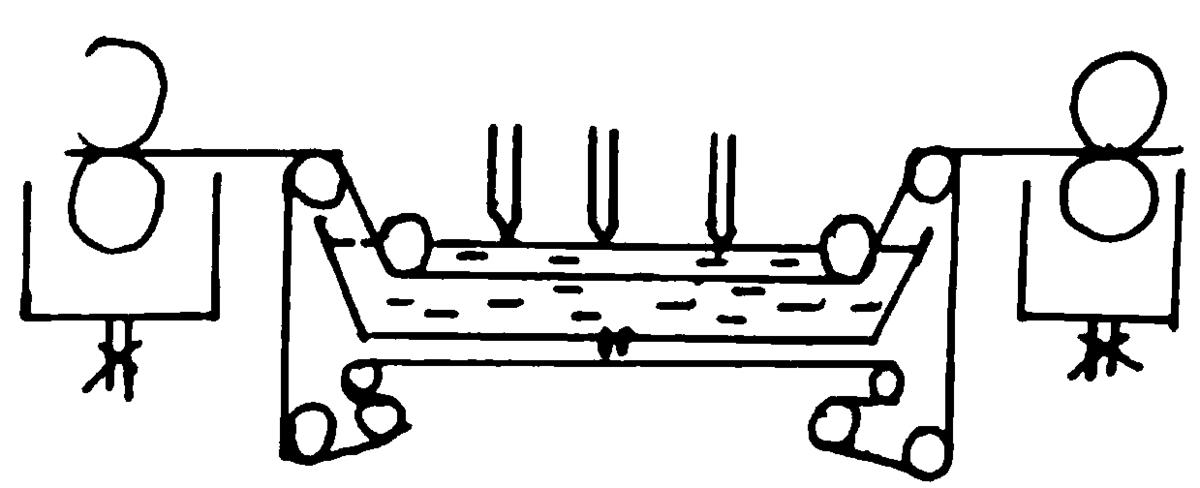

3.根据权利要求2所述的实现粘胶散纤维连续染色工艺的粘胶 散纤维连续染色机,其特征在于:为促进粘胶散纤维与染液充分接触, 染液喷射浸渍槽底部装有抽吸染液装置使得染液循环流动,染液喷射 浸渍槽顶部装有染液喷射装置,喷射液来源为轧滚轧余染液、浸渍槽 抽吸染液及新鲜配置染色补充液,浸渍槽传送带为不锈钢圈网传送 带,为加强传送粘胶纤维毯效率,不锈钢圈网传送带一面带有垂直钩。

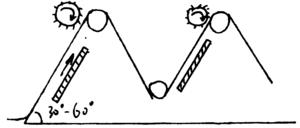

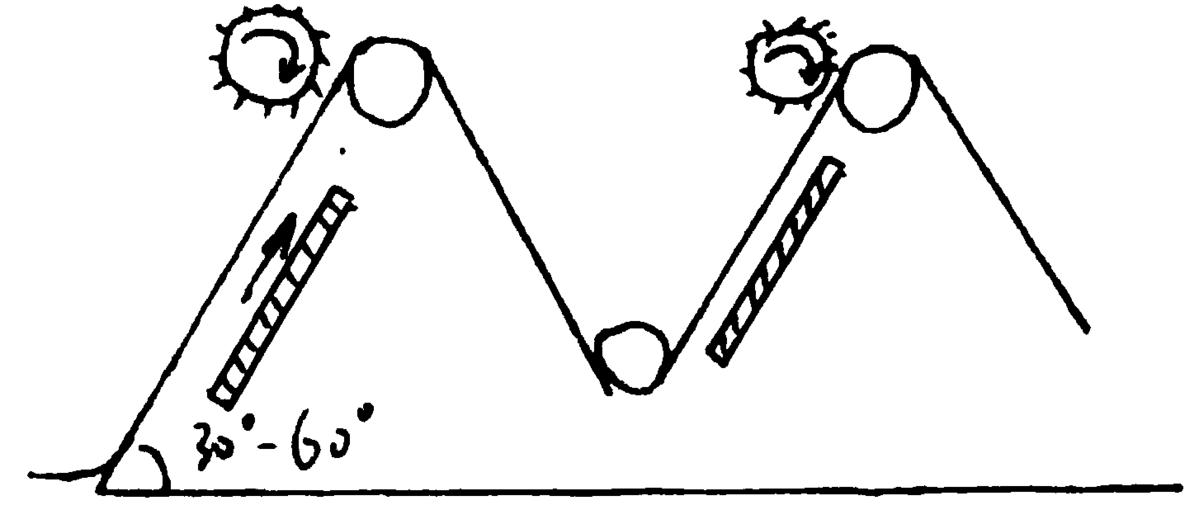

4.根据权利要求2所述的实现粘胶散纤维连续染色工艺的粘胶 散纤维连续染色机,其特征在于:所述三个热风烘干机为红外-热风 复合烘干机,传送带传送方向与水平面呈30°-60°夹角,在传送带 上方置一反方向运动不锈钢梳棉针刺辊,不锈钢梳棉针刺辊与传送带 间隔部分距离保证纤维部分通过,部分打回继续热风烘干,热风烘干 机传送带为不锈钢制。

5.根据权利要求2所述的实现粘胶散纤维连续染色工艺的粘胶 散纤维连续染色机,其特征在于:为促进粘胶散纤维与固色液充分接 触,固色液喷射浸渍槽底部装有抽吸固色液装置使得固色液循环流 动,固色液喷射浸渍槽顶部装有固色液喷射装置,喷射液来源为轧滚 轧余固色液、浸渍槽抽吸固色液及新鲜配置固色补充液,浸渍槽传送 带为不锈钢圈网传送带,为加强传送粘胶纤维毯效率,不锈钢圈网传 送带一面带有垂直钩。

6.根据权利要求2所述的实现粘胶散纤维连续染色工艺的粘胶 散纤维连续染色机,其特征在于:所述气蒸箱有蒸汽喷嘴,在传送带 上方置一反方向运动梳棉针刺辊,气蒸箱传送带为竹制。

1.一种粘胶散纤维连续染色工艺,其特征在于:经过下述工序对粘胶散纤维染色:

(1)粘胶散纤维铺网,粘胶散纤维铺在不锈钢圈网传送带上,铺网厚度为2-5cm;

(2)染液喷射浸渍粘胶散纤维,至少经过2次浸渍工序,喷射浸渍染液温度为60-90℃,喷射浸渍时间为3-15分钟;

(3)轧染粘胶散纤维,至少经过2次轧染工序,轧染工序保证铺网制成的粘胶散纤维毯与染液充分接触,轧干粘胶散纤维毯轧余率40-80%,为使染液与散纤维充分反应,染液喷射浸渍步骤与轧染粘胶散纤维步骤交替进行;

(4)热风烘干;

(5)固色液喷射浸渍粘胶散纤维,至少经过2次浸渍工序,喷射浸渍固色液温度为60-90℃,喷射浸渍时间为3-15分钟;

(6)轧干粘胶固色散纤维,至少经过2次轧干工序,轧染工序保证铺网制成的粘胶散纤维毯充分与染液接触,轧干粘胶散纤维毯带液率为5-40%,为使固色液与散纤维充分反应,染液喷射浸渍步骤与轧染粘胶散纤维步骤交替进行;

(7)热风烘干;

(8)堆置气蒸粘胶散纤维,气蒸温度102-120℃,气蒸时间3-30分钟;

(9)水洗、皂洗粘胶散纤维,至少经过2次水洗皂洗工序,水洗皂洗液温度为50-90℃,水洗皂洗时间0.5-30分钟;

(10)热风烘干;

(11)打包。

2.一种实现粘胶散纤维连续染色工艺的粘胶散纤维连续染色机,其特征在于:包括散纤维铺网机,至少2个染液喷射浸渍槽、至少2个染色轧滚,热风烘干机一,至少2个固色液喷射浸渍槽、至少2个固色液轧滚,热风烘干机二,气蒸堆置箱,至少2个水洗槽,热风烘干机三,散纤维打包机,它们依次连接在一起。

3.根据权利要求2所述的实现粘胶散纤维连续染色工艺的粘胶散纤维连续染色机,其特征在于:为促进粘胶散纤维与染液充分接触,染液喷射浸渍槽底部装有抽吸染液装置使得染液循环流动,染液喷射浸渍槽顶部装有染液喷射装置,喷射液来源为轧滚轧余染液、浸渍槽抽吸染液及新鲜配置染色补充液,浸渍槽传送带为不锈钢圈网传送带,为加强传送粘胶纤维毯效率,不锈钢圈网传送带一面带有垂直钩。

4.根据权利要求2所述的实现粘胶散纤维连续染色工艺的粘胶散纤维连续染色机,其特征在于:所述三个热风烘干机为红外-热风复合烘干机,传送带传送方向与水平面呈30°-60°夹角,在传送带上方置一反方向运动不锈钢梳棉针刺辊,不锈钢梳棉针刺辊与传送带间隔部分距离保证纤维部分通过,部分打回继续热风烘干,热风烘干机传送带为不锈钢制。

5.根据权利要求2所述的实现粘胶散纤维连续染色工艺的粘胶散纤维连续染色机,其特征在于:为促进粘胶散纤维与固色液充分接触,固色液喷射浸渍槽底部装有抽吸固色液装置使得固色液循环流动,固色液喷射浸渍槽顶部装有固色液喷射装置,喷射液来源为轧滚轧余固色液、浸渍槽抽吸固色液及新鲜配置固色补充液,浸渍槽传送带为不锈钢圈网传送带,为加强传送粘胶纤维毯效率,不锈钢圈网传送带一面带有垂直钩。

6.根据权利要求2所述的实现粘胶散纤维连续染色工艺的粘胶散纤维连续染色机,其特征在于:所述气蒸箱有蒸汽喷嘴,在传送带上方置一反方向运动梳棉针刺辊,气蒸箱传送带为竹制。

说明书

说明书

技术领域

本发明属于纺织印染领域,具体涉及一种粘胶散纤维连续染色工艺及粘胶散纤维连续染色机。

背景技术

现行的粘胶散纤维染色工艺主要为间歇式筒染,将粘胶散纤维原料压缩成染纤维饼后进行染色,染色时将纤维饼放置在筒纱染色机中进行染色。由于压缩成纤维饼,染色不易浸润纤维,所以染色时间一般在4-8个小时。染色完成后,在进行反复清洗,最后烘干打包。由于这个染色方式为间歇式的染色方法,又经过染色、清洗等多个工序,耗费工时长,效率低效,辅助工作量大,外漏的废水废液多,污染环境。

发明内容

发明目的:为了解决现有技术的不足,本发明提供了一种粘胶散纤维连续染色工艺及粘胶散纤维连续染色机,使粘胶散纤维能够连续化染色,缩短染色时间,减少人力、物力消耗,减少辅助工作量,减少废水排放,保护环境。

技术方案:一种粘胶散纤维连续染色工艺,经过下述工序对粘胶散纤维染色:

(1)粘胶散纤维铺网,粘胶散纤维铺在不锈钢圈网传送带上,铺网厚度为2-5cm;

(2)染液喷射浸渍粘胶散纤维,至少经过2次浸渍工序,喷射浸渍染液温度为60-90℃,喷射浸渍时间为3-15分钟;

(3)轧染粘胶散纤维,至少经过2次轧染工序,轧染工序保证铺网制成的粘胶散纤维毯与染液充分接触,轧干粘胶散纤维毯轧余率40-80%,为使染液与散纤维充分反应,染液喷射浸渍步骤与轧染粘胶散纤维步骤交替进行;

(4)热风烘干;

(5)固色液喷射浸渍粘胶散纤维,至少经过2次浸渍工序,喷射浸渍固色液温度为60-90℃,喷射浸渍时间为3-15分钟;

(6)轧干粘胶固色散纤维,至少经过2次轧干工序,轧染工序保证铺网制成的粘胶散纤维毯充分与染液接触,轧干粘胶散纤维毯带液率为5-40%,为使固色液与散纤维充分反应,染液喷射浸渍步骤与轧染粘胶散纤维步骤交替进行;

(7)热风烘干;

(8)堆置气蒸粘胶散纤维,气蒸温度102-120℃,气蒸时间3-30分钟;

(9)水洗、皂洗粘胶散纤维,至少经过2次水洗皂洗工序,水洗皂洗液温度为50-90℃,水洗皂洗时间0.5-30分钟;

(10)热风烘干;

(11)打包。

一种实现粘胶散纤维连续染色工艺的粘胶散纤维连续染色机,包括散纤维铺网机,至少2个染液喷射浸渍槽、至少2个染色轧滚,热风烘干机一,至少2个固色液喷射浸渍槽、至少2个固色液轧滚,热风烘干机二,气蒸堆置箱,至少2个水洗槽,热风烘干机三,和散纤维打包机,它们依次连接在一起。

作为优化:为促进粘胶散纤维与染液充分接触,染液喷射浸渍槽底部装有抽吸染液装置使得染液循环流动,染液喷射浸渍槽顶部装有染液喷射装置,喷射液来源为轧滚轧余染液、浸渍槽抽吸染液及新鲜配置染色补充液,浸渍槽传送带为不锈钢圈网传送带,为加强传送粘胶纤维毯效率,不锈钢圈网传送带一面带有垂直钩。

作为优化:所述三个热风烘干机为红外-热风复合烘干机,传送带传送方向与水平面呈30°-60°夹角,在传送带上方置一反方向运动不锈钢梳棉针刺辊,不锈钢梳棉针刺辊与传送带间隔部分距离保证纤维部分通过,部分打回继续热风烘干,热风烘干机传送带为不锈钢制。

作为优化:为促进粘胶散纤维与固色液充分接触,固色液喷射浸渍槽底部装有抽吸固色液装置使得固色液循环流动,固色液喷射浸渍槽顶部装有固色液喷射装置,喷射液来源为轧滚轧余固色液、浸渍槽抽吸固色液及新鲜配置固色补充液,浸渍槽传送带为不锈钢圈网传送带,为加强传送粘胶纤维毯效率,不锈钢圈网传送带一面带有垂直钩。

作为优化:所述气蒸箱有蒸汽喷嘴,在传送带上方置一反方向运动梳棉针刺辊,气蒸箱传送带为竹制。

有益效果:本发明所设计的粘胶散纤维连续染色工艺及粘胶散纤维连续染色机有如下优点:

1.缩短粘胶散纤维染色时间,提高染色效率,降低生产成本,本发明所设计的粘胶散纤维染色工艺是将粘胶散纤维原料放入粘胶散纤维连续染色机中,粘胶散纤维依次经过铺网、喷射浸渍染液、轧干、烘燥、喷射浸渍固色液、轧干、烘燥、气蒸、水洗、烘干,打包等工序连续化处理,从原料白粘胶散纤维直接染成带色粘胶散纤维。在染色时,散纤维铺成2-5cm厚纤维毯通过染色槽,粘胶散纤维经过染液喷射,浸染,和轧滚轧压上色吸附,由于染液浓度较高,以及上述三种方式处理,粘胶散纤维很容易与染料接触,因而染料上染纤维较短。在气蒸及中,粘胶染纤维更易于与热蒸汽接触升温,因而固色时间大为缩短,仅仅需要几分钟到十几分钟,与传统筒纱染散纤维饼相比,节约大量的染色时间。由于本发明的方法是连续性染色,不需要工序间大量的辅助工作,因而节省了人工,减少水电等能源的消耗,降低了生产成本。

2.粘胶散纤维连续染色机浸渍槽,轧染槽中的染液,固色液均带有抽吸循环装置,各槽中液体均在补充新液体后对粘胶纤维毯做喷射,水洗槽中的洗涤水多次使用后,经染整用污水设备处理后排放,因而废液、废水的排放均达标,保护环境。

3.低成本,产量高。粘胶散纤维连续染色工艺与传统浸泡缸染相比,染色时间是传统的1/15,且各工序之间不需要辅助操作,成本大大降低。

附图说明

图1是一种粘胶散纤维连续染色机传送系统的结构示意图;

图2是喷射浸渍槽结构示意图;

图3是热风烘干机结构示意图。

具体实施方式

下面结合具体实施例对本发明作进一步说明。

一种实现粘胶散纤维连续染色工艺的粘胶散纤维连续染色机,包括散纤维铺网机,至少2个染液喷射浸渍槽、至少2个染色轧滚,热风烘干机,至少2个固色液喷射浸渍槽、至少2个固色液轧滚,热风烘干机,气蒸堆置箱,至少2个水洗槽,烘干机,和散纤维打包机,它们依次连接在一起。

为促进粘胶散纤维与染液充分接触,染液喷射浸渍槽底部装有抽吸染液装置使得染液循环流动,染液喷射浸渍槽顶部装有染液喷射装置,喷射液来源为轧滚轧余染液、浸渍槽抽吸染液及新鲜配置染色补充液。浸渍槽传送带为不锈钢圈网传送带,为加强传送粘胶纤维毯效率,不锈钢圈网传送带一面带有垂直钩。

所述热风烘干机为红外-热风复合烘干机,传送带传送方向与水平面呈30°-60°夹角,在传送带上方置一反方向运动不锈钢梳棉针刺辊,不锈钢梳棉针刺辊与传送带间隔部分距离保证纤维部分通过,部分打回继续热风烘干,热风烘干机传送带为竹制。

为促进粘胶散纤维与固色液充分接触,固色液喷射浸渍槽底部装有抽吸固色液装置使得固色液循环流动,固色液喷射浸渍槽顶部装有固色液喷射装置,喷射液来源为轧滚轧余固色液、浸渍槽抽吸固色液及新鲜配置固色补充液。浸渍槽传送带为不锈钢圈网传送带,为加强传送粘胶纤维毯效率,不锈钢圈网传送带一面带有垂直钩。

所述气蒸箱有蒸汽喷嘴,在传送带上方置一反方向运动梳棉针刺辊,气蒸箱传送带为竹制。

实施例1

一种粘胶散纤维进行活性染料染色工艺如下:

(1)粘胶散纤维铺网,粘胶散纤维铺在不锈钢圈网传送带上,铺网厚度为2cm。

(2)染液喷射浸渍粘胶散纤维,喷射、浸渍液为活性染料40g/L,渗透剂4g/L,食盐200g/L,浸轧染液(轧余率80%),经过2次浸渍工序,喷射浸渍染液温度为60℃,喷射浸渍时间为3分钟。

(3)110℃热风烘干,热风烘干传送带与水平角度保持60°,在顶端设置一反方向运动不锈钢梳棉针刺辊将部分粘胶短纤往复打回烘箱底部,保证纤维部分通过,部分打回继续热风烘干,提高烘箱烘燥效率。

(4)固色液喷射浸渍粘胶散纤维,喷射、浸渍液为纯碱20g/L,烧碱6g/L浸轧染液(轧余率80%),经过2次浸渍工序,喷射浸渍固色液温度为60℃,喷射浸渍时间为3分钟。

(5)(3)110℃热风烘干,热风烘干传送带与水平角度保持60°,在顶端设置一反方向运动不锈钢梳棉针刺辊将部分粘胶短纤往复打回烘箱底部,提高烘箱烘燥效率。

(6)堆置气蒸粘胶散纤维,饱和气蒸120℃,气蒸时间10分钟,气蒸传送带为竹制。

(7)纤维入水成纤维毯进行水洗(常温,30s)→中和(醋酸1m l/L,30s)→热水洗(80℃×30s)→皂煮(净洗剂1g/L,90℃×60s)→热水洗(80℃×60s)→水洗(常温×30s)

(8)110℃热风烘干,热风烘干传送带与水平角度保持60°,在顶端设置一反方向运动不锈钢梳棉针刺辊将部分粘胶短纤往复打回烘箱底部,提高烘箱烘燥效率。

(9)打包。

实施例2

对一种粘胶散纤维进行活性染料染色工艺如下:

(1)粘胶散纤维铺网,粘胶散纤维铺在不锈钢圈网传送带上,铺网厚度为5cm。

(2)染液喷射浸渍粘胶散纤维,喷射、浸渍液为活性染料40g/L,渗透剂4g/L,食盐200g/L,浸轧染液(轧余率80%),经过1次浸渍工序,喷射浸渍染液温度为90℃,喷射浸渍时间为15分钟。

(3)110℃热风烘干,热风烘干传送带与水平角度保持60°,在顶端设置一反方向运动不锈钢梳棉针刺辊将部分粘胶短纤往复打回烘箱底部,提高烘箱烘燥效率。

(4)固色液喷射浸渍粘胶散纤维,喷射、浸渍液为纯碱20g/L,烧碱6g/L浸轧染液(轧余率80%),经过1次浸渍工序,喷射浸渍固色液温度为90℃,喷射浸渍时间为15分钟。

(5)110℃热风烘干,热风烘干传送带与水平角度保持60°,在顶端设置一反方向运动不锈钢梳棉针刺辊将部分粘胶短纤往复打回烘箱底部,提高烘箱烘燥效率。

(6)堆置气蒸粘胶散纤维,饱和气蒸120℃,气蒸时间10分钟,气蒸传送带为竹制。

(7)纤维入水成纤维毯进行水洗(常温,30s)→中和(醋酸1ml/L,30s)→热水洗(80℃×30s)→皂煮(净洗剂1g/L,90℃×60s)→热水洗(80℃×60s)→水洗(常温×30s)

(8)110℃热风烘干,热风烘干传送带与水平角度保持60°,在顶端设置一反方向运动不锈钢梳棉针刺辊将部分粘胶短纤往复打回烘箱底部,提高烘箱烘燥效率。

(9)打包。

实施例3

本实施例所述粘胶连续化染色机在图1基础上去除喷射浸渍槽及配套烘干设备,对一种粘胶散纤维进行直接染料染色工艺如下:

(1)粘胶散纤维铺网,粘胶散纤维铺在不锈钢圈网传送带上,铺网厚度为3cm。

(2)染液喷射浸渍粘胶散纤维,喷射、浸渍液为直接染料40g/L,渗透剂4g/L,食盐200g/L,浸轧染液(轧余率80%),经过1次浸渍工序,喷射浸渍染液温度为80℃,喷射浸渍时间为10分钟。

(3)110℃热风烘干,热风烘干传送带与水平角度保持60°,在顶端设置一反方向运动不锈钢梳棉针刺辊将部分粘胶短纤往复打回烘箱底部,提高烘箱烘燥效率。

(4)堆置气蒸粘胶散纤维,饱和气蒸120℃,气蒸时间10分钟,气蒸传送带为竹制。

(5)热水洗(80℃×30s)→皂煮(净洗剂1g/L,90℃×60s)→热水洗(80℃×60s)→水洗(常温×30s)

(6)110℃热风烘干,热风烘干传送带与水平角度保持60°,在顶端设置一反方向运动不锈钢梳棉针刺辊将部分粘胶短纤往复打回烘箱底部,提高烘箱烘燥效率。

(7)打包。

实施例4

本实施例所述粘胶连续化染色机在图1基础上去除喷射浸渍槽及配套烘干设备,对一种粘胶散纤维进行直接染料染色工艺如下:

(1)粘胶散纤维铺网,粘胶散纤维铺在不锈钢圈网传送带上,铺网厚度为4cm。

(2)染液喷射浸渍粘胶散纤维,喷射、浸渍液为直接染料40g/L,渗透剂4g/L,食盐200g/L,浸轧染液(轧余率80%),经过1次浸渍工序,喷射浸渍染液温度为75℃,喷射浸渍时间为12分钟。

(3)110℃热风烘干,热风烘干传送带与水平角度保持60°,在顶端设置一反方向运动不锈钢梳棉针刺辊将部分粘胶短纤往复打回烘箱底部,提高烘箱烘燥效率。

(4)堆置气蒸粘胶散纤维,饱和气蒸120℃,气蒸时间10分钟,气蒸传送带为竹制。

(5)热水洗(80℃×30s)→皂煮(净洗剂1g/L,90℃×60s)→热水洗(80℃×60s)→水洗(常温×30s)

(6)110℃热风烘干,热风烘干传送带与水平角度保持60°,在顶端设置一反方向运动不锈钢梳棉针刺辊将部分粘胶短纤往复打回烘箱底部,提高烘箱烘燥效率。

(7)打包。

本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本申请相同或相近似的技术方案,均落在本发明的保护范围之内。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 057.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:57.0分

该专利价值中等 (仅供参考)

本专利文献中包含【5 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间10 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 31.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

20 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

5 页实施例个数

0 个发明人数量

3 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

5 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 7.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 19.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

10法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...