【中国发明,中国发明授权】一种臭氧催化功能陶瓷膜及其制备方法和循环涂覆装置

有权-审定授权 中国

- 申请号:

- CN201510271346.X

- 专利权人:

- 哈尔滨工业大学

- 授权公告日/公开日:

- 2017.02.01

- 专利有效期:

- 2015.05.25-2035.05.25

- 技术分类:

- B01:一般的物理或化学的方法或装置

- 转化方式:

- 转让

- 价值度指数:

-

- 58.0分

- 价格:

- 面议

- 专利信息&法律状态

- 专利自评

- 专利技术文档

- 价值度指数

- 发明人阵容

著录项

著录项

- 申请号

- CN201510271346.X

- 申请日

- 20150525

- 公开/公告号

- CN104841292A

- 公开/公告日

- 20150819

- 申请/专利权人

- [哈尔滨工业大学]

- 发明/设计人

- [梁恒, 成小翔, 白朗明, 瞿芳术, 丁安]

- 主分类号

- B01D71/02

- IPC分类号

- C12N 9/0008(2013.01) C12N 9/16

- CPC分类号

- C12N 9/0008(2013.01) C12N 9/16(2013.01)

- 分案申请地址

- 国省代码

- 中国,CN,黑龙江(23)

- 颁证日

- G06T1/00

- 代理人

- [杨立超]

摘要

摘要

一种臭氧催化功能陶瓷膜及其制备方法和循环涂覆装置,涉及膜材料制备技术领域。为了解决现有的陶瓷膜存在陶瓷膜的臭氧催化效能低、不能实现膜过滤与臭氧催化功能的集成,无法有效缓解膜污染等问题。以管式陶瓷膜为载体,通过浸渍法负载单组分或多组分金属氧化物,然后制备锰氧化物浸浆涂膜液,通过逐层浸浆涂膜的方法在膜面制备催化涂层。旨在构建立体多级催化体,同时提升陶瓷膜分离层和支撑层的催化效能,使臭氧催化作用渗透到整个陶瓷膜内部,充分发挥整体的催化作用。与其他金属氧化物相比,锰系氧化物具有较好的吸附和臭氧催化能力,在提升臭氧催化能力的同时,有效缓解膜污染,实现污染物吸附、臭氧催化氧化和膜分离等多功能的集成。

法律状态

法律状态

| 法律状态公告日 | 20170201 |

| 法律状态 | 授权 |

| 法律状态信息 | 授权 |

| 法律状态公告日 | 20150916 |

| 法律状态 | 实质审查的生效 |

| 法律状态信息 | 实质审查的生效 IPC(主分类):B01D 71/02 申请日:20150525 |

| 法律状态公告日 | 20150819 |

| 法律状态 | 公开 |

| 法律状态信息 | 公开 |

权利要求

权利要求

权利要求数量(7)

独立权利要求数量(3)

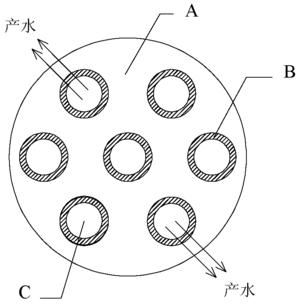

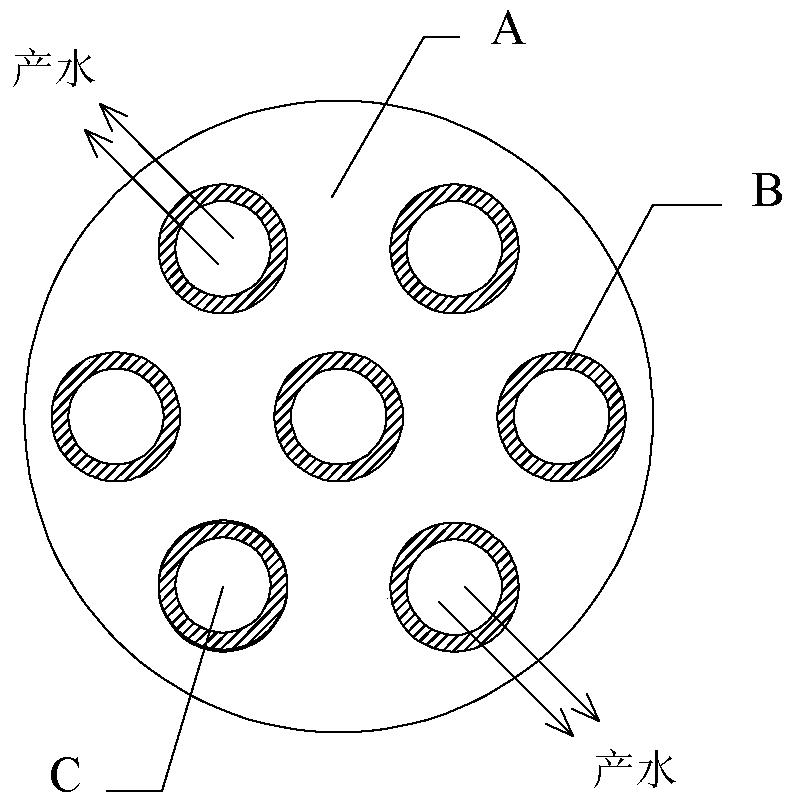

1.一种臭氧催化功能陶瓷膜,其特征在于:所述陶瓷膜包括作为支撑体的金属负载陶 瓷膜基体(A)和作为分离层的锰氧化物催化层(B),金属负载陶瓷膜基体(A)由管式陶 瓷膜制成,金属负载陶瓷膜基体(A)的每个通道内壁上附着有一层锰氧化物催化层(B)。

2.一种权利要求1所述臭氧催化功能陶瓷膜的制备方法,其特征在于,所述方法的实 现过程为:

步骤一、制备金属负载陶瓷膜基体

1)配置一定浓度的单组分或多组分金属硝酸盐水溶液;

2)在室温条件下,将管式陶瓷膜浸入金属硝酸盐水溶液中浸渍3~4h,并在恒温摇床 中摇动,以保证足够的注入和吸附;

3)取出后,在25℃温度下干燥10~12h,干燥方式为晾干或用氮气吹干;

4)然后在85℃温度下烘干10~12h;

5)在500-600℃温度下高温焙烧1~2h

步骤二、制备锰氧化物浸浆涂膜液

取适量二氧化锰,消散于10 -4mol/L的硝酸钾溶液中,水浴超声30min,所得锰氧化 物浸浆涂膜液冷藏备用;

或通过高锰酸钾与氯化锰等当量反应生成二氧化锰,在2500r/min条件下离心30min, 用离心的方式将二氧化锰从溶液中分离出来,然后将二氧化锰消散于10 -4mol/L的硝酸钾 溶液中,水浴超声30min,所得锰氧化物浸浆涂膜液冷藏备用;

或通过高锰酸钾与硫代硫酸钠等当量反应生成水合二氧化锰胶体溶液,该溶液作为锰 氧化物浸浆涂膜液冷藏备用;

步骤三、制备锰氧化物催化层

1)以静态或循环涂覆的方法使金属负载陶瓷膜基体通道内壁浸入0.2%的聚二烯丙基 二甲基氯化铵溶液,浸渍或涂覆10~20min;

2)用0.01mol/L的氢氧化钠溶液冲洗金属负载陶瓷膜基体内壁10~20s;

3)将金属负载陶瓷膜基体通道内壁浸入或循环涂覆步骤二制得的锰氧化物浸浆涂膜 液,浸渍或涂覆10~20min;

4)重复步骤2);至此得到一层锰氧化物催化层;

5)重复步骤1)~4),可制得多层锰氧化物催化层;

6)达到所需层数后,将陶瓷膜在25℃温度下干燥10~12h;

7)在500-600℃温度下高温焙烧1~2h。

3.根据权利要求2所述的臭氧催化功能陶瓷膜的制备方法,其特征在于:

在步骤一中,所述金属硝酸盐水溶液为硝酸锰、硝酸铁、硝酸铜、硝酸钾、硝酸镍、 硝酸银或硝酸铈水溶液。

4.根据权利要求2或3所述的臭氧催化功能陶瓷膜的制备方法,其特征在于:

在步骤一中,所述管式陶瓷膜采用的通道数为1、7、9、19或37,所述管式陶瓷膜属 于微滤低压膜或超滤低压膜,水流过滤方式为内压错流过滤。

5.根据权利要求4所述的臭氧催化功能陶瓷膜的制备方法,其特征在于:

在步骤二中,所述高锰酸钾与氯化锰的反应方程式为:

2MnO 4 -+3Mn 2++2H 2O=5MnO 2+4H +。

6.根据权利要求4所述的臭氧催化功能陶瓷膜的制备方法,其特征在于:

在步骤二中,所述高锰酸钾与硫代硫酸钠的反应方程式为:

8MnO 4 -+3S 2O 3 2-+2H +=8MnO 2+6SO 4 2-+6H 2O。

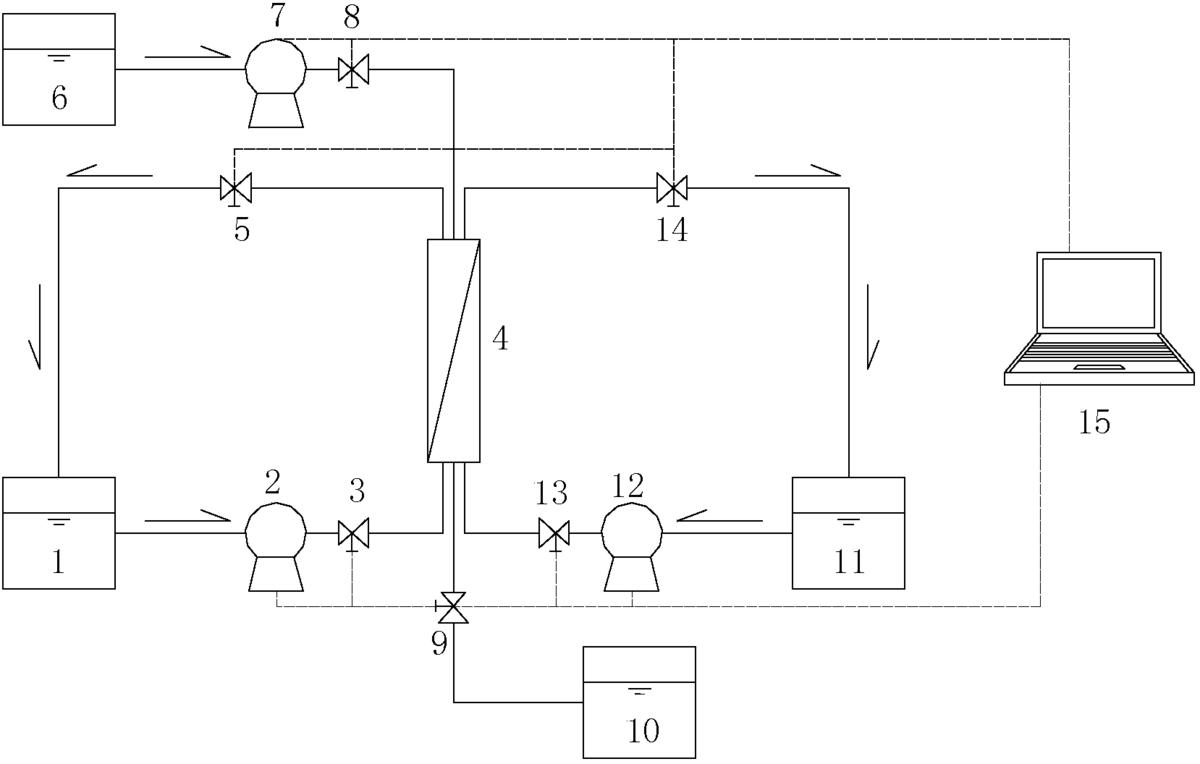

7.一种陶瓷膜的锰氧化物催化层循环涂覆装置,其特征在于,所述循环涂覆装置包括 聚二烯丙基二甲基氯化铵溶液容器(1)、一号循环泵(2)、一号电磁阀(3)、陶瓷膜涂覆 反应装置(4)、二号电磁阀(5)、氢氧化钠溶液容器(6)、二号循环泵(7)、三号电磁阀 (8)、四号电磁阀(9)、冲洗废液容器(10)、锰氧化物浸浆涂膜液容器(11)、三号循环 泵(12)、五号电磁阀(13)、六号电磁阀(14)和PLC可编程自控系统(15);

聚二烯丙基二甲基氯化铵溶液容器(1)的出口与一号循环泵(2)的入口连接,一号 循环泵(2)的出口通过一号电磁阀(3)与陶瓷膜涂覆反应装置(4)的聚二烯丙基二甲基 氯化铵溶液入口连接,陶瓷膜涂覆反应装置(4)的聚二烯丙基二甲基氯化铵溶液出口通过 二号电磁阀(5)与聚二烯丙基二甲基氯化铵溶液容器(1)的入口连接;锰氧化物浸浆涂 膜液容器(11)的出口依次通过三号循环泵(12)、五号电磁阀(13)与陶瓷膜涂覆反应装 置(4)的锰氧化物浸浆涂膜液入口连接,陶瓷膜涂覆反应装置(4)的锰氧化物浸浆涂膜 液出口通过六号电磁阀(14)与锰氧化物浸浆涂膜液容器(11)的入口连接;氢氧化钠溶 液容器(6)的出口依次通过二号循环泵(7)、三号电磁阀(8)与陶瓷膜涂覆反应装置(4) 的氢氧化钠溶液入口连接,陶瓷膜涂覆反应装置(4)的氢氧化钠溶液出口通过四号电磁阀 (9)与冲洗废液容器(10)连接;一号电磁阀(3)、二号电磁阀(5)、三号电磁阀(8)、 四号电磁阀(9)、五号电磁阀(13)、六号电磁阀(14)均与PLC可编程自控系统(15) 连接。

1.一种臭氧催化功能陶瓷膜,其特征在于:所述陶瓷膜包括作为支撑体的金属负载陶瓷膜基体(A)和作为分离层的锰氧化物催化层(B),金属负载陶瓷膜基体(A)由管式陶瓷膜制成,金属负载陶瓷膜基体(A)的每个通道内壁上附着有一层锰氧化物催化层(B)。

2.一种权利要求1所述臭氧催化功能陶瓷膜的制备方法,其特征在于,所述方法的实现过程为:

步骤一、制备金属负载陶瓷膜基体

1)配置一定浓度的单组分或多组分金属硝酸盐水溶液;

2)在室温条件下,将管式陶瓷膜浸入金属硝酸盐水溶液中浸渍3~4h,并在恒温摇床中摇动,以保证足够的注入和吸附;

3)取出后,在25℃温度下干燥10~12h,干燥方式为晾干或用氮气吹干;

4)然后在85℃温度下烘干10~12h;

5)在500-600℃温度下高温焙烧1~2h

步骤二、制备锰氧化物浸浆涂膜液

取适量二氧化锰,消散于10-4mol/L的硝酸钾溶液中,水浴超声30min,所得锰氧化物浸浆涂膜液冷藏备用;

或通过高锰酸钾与氯化锰等当量反应生成二氧化锰,在2500r/min条件下离心30min,用离心的方式将二氧化锰从溶液中分离出来,然后将二氧化锰消散于10-4mol/L的硝酸钾溶液中,水浴超声30min,所得锰氧化物浸浆涂膜液冷藏备用;

或通过高锰酸钾与硫代硫酸钠等当量反应生成水合二氧化锰胶体溶液,该溶液作为锰氧化物浸浆涂膜液冷藏备用;

步骤三、制备锰氧化物催化层

1)以静态或循环涂覆的方法使金属负载陶瓷膜基体通道内壁浸入0.2%的聚二烯丙基二甲基氯化铵溶液,浸渍或涂覆10~20min;

2)用0.01mol/L的氢氧化钠溶液冲洗金属负载陶瓷膜基体内壁10~20s;

3)将金属负载陶瓷膜基体通道内壁浸入或循环涂覆步骤二制得的锰氧化物浸浆涂膜液,浸渍或涂覆10~20min;

4)重复步骤2);至此得到一层锰氧化物催化层;

5)重复步骤1)~4),可制得多层锰氧化物催化层;

6)达到所需层数后,将陶瓷膜在25℃温度下干燥10~12h;

7)在500-600℃温度下高温焙烧1~2h。

3.根据权利要求2所述的臭氧催化功能陶瓷膜的制备方法,其特征在于:

在步骤一中,所述金属硝酸盐水溶液为硝酸锰、硝酸铁、硝酸铜、硝酸钾、硝酸镍、硝酸银或硝酸铈水溶液。

4.根据权利要求2或3所述的臭氧催化功能陶瓷膜的制备方法,其特征在于:

在步骤一中,所述管式陶瓷膜采用的通道数为1、7、9、19或37,所述管式陶瓷膜属于微滤低压膜或超滤低压膜,水流过滤方式为内压错流过滤。

5.根据权利要求4所述的臭氧催化功能陶瓷膜的制备方法,其特征在于:

在步骤二中,所述高锰酸钾与氯化锰的反应方程式为:

2MnO4-+3Mn2++2H2O=5MnO2+4H+。

6.根据权利要求4所述的臭氧催化功能陶瓷膜的制备方法,其特征在于:

在步骤二中,所述高锰酸钾与硫代硫酸钠的反应方程式为:

8MnO4-+3S2O32-+2H+=8MnO2+6SO42-+6H2O。

7.一种陶瓷膜的锰氧化物催化层循环涂覆装置,其特征在于,所述循环涂覆装置包括聚二烯丙基二甲基氯化铵溶液容器(1)、一号循环泵(2)、一号电磁阀(3)、陶瓷膜涂覆反应装置(4)、二号电磁阀(5)、氢氧化钠溶液容器(6)、二号循环泵(7)、三号电磁阀(8)、四号电磁阀(9)、冲洗废液容器(10)、锰氧化物浸浆涂膜液容器(11)、三号循环泵(12)、五号电磁阀(13)、六号电磁阀(14)和PLC可编程自控系统(15);

聚二烯丙基二甲基氯化铵溶液容器(1)的出口与一号循环泵(2)的入口连接,一号循环泵(2)的出口通过一号电磁阀(3)与陶瓷膜涂覆反应装置(4)的聚二烯丙基二甲基氯化铵溶液入口连接,陶瓷膜涂覆反应装置(4)的聚二烯丙基二甲基氯化铵溶液出口通过二号电磁阀(5)与聚二烯丙基二甲基氯化铵溶液容器(1)的入口连接;锰氧化物浸浆涂膜液容器(11)的出口依次通过三号循环泵(12)、五号电磁阀(13)与陶瓷膜涂覆反应装置(4)的锰氧化物浸浆涂膜液入口连接,陶瓷膜涂覆反应装置(4)的锰氧化物浸浆涂膜液出口通过六号电磁阀(14)与锰氧化物浸浆涂膜液容器(11)的入口连接;氢氧化钠溶液容器(6)的出口依次通过二号循环泵(7)、三号电磁阀(8)与陶瓷膜涂覆反应装置(4)的氢氧化钠溶液入口连接,陶瓷膜涂覆反应装置(4)的氢氧化钠溶液出口通过四号电磁阀(9)与冲洗废液容器(10)连接;一号电磁阀(3)、二号电磁阀(5)、三号电磁阀(8)、四号电磁阀(9)、五号电磁阀(13)、六号电磁阀(14)均与PLC可编程自控系统(15)连接。

说明书

说明书

技术领域

本发明涉及一种功能化陶瓷膜及其制备和循环涂覆装置,涉及膜材料制备技术领域。

背景技术

随着膜材料制备水平不断提高,应用成本不断下降,膜技术作为21世纪的水处理技术,在水处理行业中正进入规模化应用的时代。水处理过程中,在膜前选择适当的预处理技术,能显著提高膜单元去除污染物效能,同时有效地缓解膜污染。众多预处理技术当中,臭氧预氧化被认为是一种十分高效的膜前预处理技术。大量的研究与工程实践也证明,臭氧预氧化能够有效减轻膜污染并提高膜单元去除有机污染物的效能。同时,需要注意的是,并不是所有的膜都适合与臭氧联用,臭氧预氧化对膜材料具有一定的要求,所使用的膜材料均要求具备较强的耐氧化性能。与传统有机膜相比,陶瓷膜具有机械强度大、耐高温、耐酸碱、耐氧化和寿命长等一系列优势,尤其是在与臭氧联用时,能充分的发挥其耐氧化的优势,这是传统有机膜所不可比拟的。

另一方面,在臭氧水处理技术中,臭氧对有机物的降解主要有两种途径:一种是臭氧分子的直接氧化作用,而另一种是依靠臭氧分解后产生的羟基自由基(·OH),间接地与水中有机物作用。臭氧分子对有机污染物的直接氧化作用具有选择性,而·OH氧化能力极强,与有机物作用是非选择性的,例如苯类、硝基苯类、羧酸类以及农药类等与臭氧的反应速率较低,但却可以被·OH所降解。普通商品陶瓷膜主要由氧化铝(Al2O3)、氧化锆(ZrO2)和氧化钛(TiO2)等组成,这些金属氧化物具有一定的臭氧催化功能,能促进臭氧的分解以及·OH的产生,一定程度上提高了对有机污染物的降解效率,但对有机物降解的矿化程度还不够高,不能使有机污染物完全矿化。

目前,对陶瓷膜进行改性处理制备多功能陶瓷膜已经引起了研究人员的关注。Karnik等(J Mater Sci,2006,41:6861–6870)通过层层涂覆的方法将三氧化二铁纳米颗粒作为臭氧氧化催化剂负载于陶瓷膜分离层之上;Syafei等(J.Colloid Interface Sci.323,112-119,2008)将二氧化钛纳米颗粒涂覆在氧化铝/氧化钛/氧化锆陶瓷膜表面,进行紫外光催化氧化去除有机污染物;Ma等(J.Membr.Sci.336,109-117,2009)将纳米银颗粒负载于氧化铝陶瓷膜表面,以减轻膜表面的生物污染。此外,CN1546397A公开的《蜂窝陶瓷催化臭氧化分解水中有机物的方法》,以蜂窝陶瓷催化臭氧化的方法分解水中的有机物,但不能实现膜过滤与臭氧催化功能的集成;CN102489172A公开的《一种载体型二氧化钛超滤膜、其制备方法及应用》,是以陶瓷膜作为支撑体,在其表面制备二氧化钛超滤膜层,实现了陶瓷膜负载催化剂并应用于光催化、催化臭氧化、催化双氧水氧化、催化湿式氧化等领域中。但这种催化作用仅仅停留在陶瓷膜表面,陶瓷膜的支撑体没有得到有效利用;CN103736401A公开的《一种用于臭氧催化处理有机废水的无机膜及其制备方法》,主要包括支撑体和膜分离层的制备与改性处理,其特征是在该支撑体和膜分离层表面分别负载了不同类别的催化剂,提高了臭氧的催化效果,但其制备方法相对较为复杂。

有鉴于此,提供一种新型臭氧催化功能陶瓷膜,最大限度的提高陶瓷膜的臭氧催化效能,同时,与陶瓷膜的膜过滤能力有机结合,实现多种功能的集成,在提高有机污染物去除效能的同时,有效地缓解膜污染,这是当前亟待解决的问题。

发明内容

为了解决现有的陶瓷膜存在陶瓷膜的臭氧催化效能低、不能实现膜过滤与臭氧催化功能的集成,无法有效缓解膜污染等问题,进而提供了一种臭氧催化功能陶瓷膜及其制备方法和循环涂覆装置。

本发明主要包括陶瓷膜支撑体的催化改性处理以及陶瓷膜催化层的制备,旨在构建立体多级催化体,同时提升陶瓷膜分离层和支撑层的催化效能,使臭氧催化作用渗透到整个陶瓷膜内部,充分发挥整体的催化作用。本发明采用锰系氧化物制备臭氧催化层,与其他金属氧化物相比,锰系氧化物具有较好的吸附和臭氧催化能力,在提升臭氧催化能力的同时,有效缓解膜污染,实现污染物吸附、臭氧催化氧化和膜分离等多功能的集成。

本发明为解决上述技术问题采取的技术方案如下:

一种臭氧催化功能陶瓷膜,所述陶瓷膜包括作为支撑体的金属负载陶瓷膜基体和作为分离层的锰氧化物催化层,金属负载陶瓷膜基体由管式陶瓷膜制成,金属负载陶瓷膜基体的每个通道内壁上附着有一层锰氧化物催化层。

本发明还提供臭氧催化功能陶瓷膜的制备方法,首先以管式陶瓷膜为载体,通过浸渍法负载单组分或多组分金属氧化物,然后制备锰氧化物浸浆涂膜液,通过逐层浸浆涂膜的方法在膜面制备催化涂层,具体步骤如下:

步骤一、制备金属负载陶瓷膜基体

1)根据所需负载量的要求,配置一定浓度的单组分或多组分金属硝酸盐溶液;

2)在室温条件下,将管式陶瓷膜浸入金属硝酸盐水溶液中浸渍3~4h,并在恒温摇床中摇动,以保证足够的注入和吸附;

3)取出后,在25℃温度下干燥10~12h,晾干或用氮气吹干;

4)然后在85℃温度下烘干10~12h;

5)在500-600℃温度下高温焙烧1~2h。

步骤二、制备锰氧化物浸浆涂膜液

可采用以下三种不同的方法制成:

方法一:取适量二氧化锰,消散于10-4mol/L的硝酸钾溶液中,水浴超声30min,所得锰氧化物浸浆涂膜液冷藏备用;

方法二:通过高锰酸钾与氯化锰等当量反应生成二氧化锰,在2500r/min条件下离心30min,用离心的方式将二氧化锰从溶液中分离出来,然后将二氧化锰消散于10-4mol/L的硝酸钾溶液中,水浴超声30min,所得锰氧化物浸浆涂膜液冷藏备用;

方法三:通过高锰酸钾与硫代硫酸钠等当量反应生成水合二氧化锰胶体溶液,该溶液作为锰氧化物浸浆涂膜液冷藏备用。

步骤三、制备锰氧化物催化层

1)以静态或循环涂覆的方法使陶瓷膜内壁浸入0.2%的聚二烯丙基二甲基氯化铵溶液,浸渍或涂覆10~20min;

2)用0.01mol/L的氢氧化钠溶液冲洗陶瓷膜内壁10~20s;

3)将金属负载陶瓷膜基体内壁浸入或循环涂覆一定浓度锰氧化物浸浆涂膜液,浸渍或涂覆10~20min;

4)重复步骤2);

5)重复步骤1)~4)即为一层锰氧化物催化层,重复多次可制得多层;

6)达到所需层数后,将陶瓷膜在25℃温度下干燥10~12h;

7)在500-600℃温度下高温焙烧1~2h。

具体的,上述制备方法中,步骤一所述金属硝酸盐溶液包括硝酸锰、硝酸铁、硝酸铜、硝酸钾、硝酸镍、硝酸银和硝酸铈等。

具体的,上述制备方法中,步骤一所述管式陶瓷膜采用通道数可以为1、7、9、19、37等,属于微滤膜或超滤膜等低压膜,水流过滤方式为内压错流过滤。

具体的,上述制备方法中,步骤二所述高锰酸钾与氯化锰的反应方程式为:

2MnO4-+3Mn2++2H2O=5MnO2+4H+。

具体的,上述制备方法中,步骤二所述高锰酸钾与硫代硫酸钠的反应方程式为:

8MnO4-+3S2O32-+2H+=8MnO2+6SO42-+6H2O。

本发明还提供一种陶瓷膜的锰氧化物催化层循环涂覆装置,利用陶瓷膜的锰氧化物催化层循环涂覆装置进行循环涂覆,以实现采用循环涂覆的方式在金属负载陶瓷膜基体通道表面上制备锰氧化物催化层,所述循环涂覆装置包括聚二烯丙基二甲基氯化铵溶液容器、一号循环泵、一号电磁阀、陶瓷膜涂覆反应装置、二号电磁阀、氢氧化钠溶液容器、二号循环泵、三号电磁阀、四号电磁阀、冲洗废液容器、锰氧化物浸浆涂膜液容器、三号循环泵、五号电磁阀、六号电磁阀和PLC可编程自控系统;

聚二烯丙基二甲基氯化铵溶液容器的出口与一号循环泵的入口连接,一号循环泵的出口通过一号电磁阀与陶瓷膜涂覆反应装置的聚二烯丙基二甲基氯化铵溶液入口连接,陶瓷膜涂覆反应装置的聚二烯丙基二甲基氯化铵溶液出口通过二号电磁阀与聚二烯丙基二甲基氯化铵溶液容器的入口连接;锰氧化物浸浆涂膜液容器的出口依次通过三号循环泵、五号电磁阀与陶瓷膜涂覆反应装置的锰氧化物浸浆涂膜液入口连接,陶瓷膜涂覆反应装置的锰氧化物浸浆涂膜液出口通过六号电磁阀与锰氧化物浸浆涂膜液容器的入口连接;氢氧化钠溶液容器的出口依次通过二号循环泵、三号电磁阀与陶瓷膜涂覆反应装置的氢氧化钠溶液入口连接,陶瓷膜涂覆反应装置的氢氧化钠溶液出口通过四号电磁阀与冲洗废液容器连接;一号电磁阀、二号电磁阀、三号电磁阀、四号电磁阀、五号电磁阀、六号电磁阀均与PLC可编程自控系统连接。

发明原理:二氧化锰等金属氧化物具有较好的臭氧催化能力,能够促进臭氧的分解以及更强氧化剂·OH的产生,对水体中有机污染物具有较好的降解效能。本发明将这些金属氧化物通过不同的方式分别负载于陶瓷膜承托层和分离层之上,制备了具有吸附、臭氧催化氧化和膜过滤分离等多重作用的臭氧催化陶瓷膜。

适用范围:本发明臭氧催化功能陶瓷膜与臭氧联合使用,利用“臭氧-催化陶瓷膜”多相协同体系降解有机污染物,可用于饮用水与化工废水的处理,亦可与预处理及后续处理工艺联合使用。

本发明具有以下有益效果:

(1)本发明提供了一种具有臭氧催化功能的陶瓷膜,它是在普通陶瓷膜的基础上进行催化改性以及锰氧化物催化层的制备,操作方式灵活,操作方法简单,制备所需原料较易获得。

(2)本发明制备的臭氧催化陶瓷膜,强化了臭氧对有机污染物的去除效果,有效地缓解了陶瓷膜污染,延长了陶瓷膜的使用寿命。

(3)本发明采用了内压式错流过滤陶瓷膜作为制备基体,使得催化作用不仅停留在错流过滤陶瓷膜表面,还渗透到膜支撑体内部,使得臭氧对有机污染物的降解作用更为高效、彻底,获得更好的出水水质。

(4)本发明制备的臭氧催化陶瓷膜,采用锰氧化物作为催化涂层,能充分地发挥锰氧化物对有机污染物的吸附和臭氧催化降解作用,使制备的陶瓷膜具有吸附、催化臭氧氧化和膜过滤等多重作用,实现了多功能的集成。

(5)本发明提供了一套陶瓷膜催化层循环涂覆装置,能实现PLC可编程自动控制锰氧化物浸浆涂膜液涂覆过程,使催化陶瓷膜的制备更加简便、高效。

本发明主要应用于饮用水和化工废水处理。

附图说明

图1是催化陶瓷膜的结构示意图(C表示产水的通道);

图2是锰氧化物催化层循环涂覆装置示意图。

图中:1、聚二烯丙基二甲基氯化铵溶液,2、一号循环泵,3、一号电磁阀,4、陶瓷膜涂覆反应装置,5、二号电磁阀,6、氢氧化钠溶液,7、二号循环泵,8、三号电磁阀,9、四号电磁阀,10、冲洗废液,11、锰氧化物浸浆涂膜液,12、三号循环泵,13、五号电磁阀,14、六号电磁阀,15、PLC可编程自控系统。

具体实施方式

本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合。

具体实施方式一:

(1)制备金属负载陶瓷膜基体

1)在室温25℃下,配置500mL浓度为0.1mol/L的硝酸锰溶液;

2)将选定的管式陶瓷膜浸入0.1mol/L硝酸锰水溶液中,浸渍4h,并在恒温摇床中摇动,以保证足够的注入和吸附;

3)取出后,在25℃温度下干燥12h;

4)然后在85℃温度下烘干12h;

5)在550℃温度下高温焙烧1h,制得金属锰负载陶瓷膜基体。

(2)制备锰氧化物浸浆涂膜液

采用高锰酸钾与氯化锰等当量反应方法:

1)在室温25℃下,将180mL浓度为2mmol/L的氯化锰溶液和120mL浓度为2mmol/L高锰酸钾溶液(需标定)在碱性环境下快速混合,生成二氧化锰,加去离子水定容至500mL,然后在磁力搅拌器上以100r/min的速度匀速搅拌24h;

2)将二氧化锰溶液在2500r/min条件下离心30min,用离心的方式将二氧化锰沉淀从溶液中分离出来,丢弃上清液;

3)将分离出的二氧化锰消散于500mL浓度为10-4mol/L的硝酸钾溶液中,然后水浴超声30min,制得锰氧化物浸浆涂膜液在4℃下冷藏备用;

(3)制备锰氧化物催化层

1)通过PLC自动控制开启一号循环泵2、一号电磁阀3和二号电磁阀5,其余循环泵和电磁阀均处于关闭状态,在陶瓷膜涂覆反应装置4内,以循环涂覆的方法在陶瓷膜内壁涂覆0.2%的聚二烯丙基二甲基氯化铵溶液1,涂覆时间15min;

2)通过PLC自动控制开启二号循环泵7、三号电磁阀8和四号电磁阀9,其余循环泵和电磁阀均处于关闭状态,在陶瓷膜涂覆反应装置4内,用0.01mol/L的氢氧化钠溶液6冲洗陶瓷膜内壁15s,排掉冲洗废液10;

3)通过PLC自动控制开启三号循环泵12、五号电磁阀13和六号电磁阀14,其余循环泵和电磁阀均处于关闭状态,在陶瓷膜涂覆反应装置4内,以循环涂覆的方法在陶瓷膜内壁涂覆锰氧化物浸浆涂膜液11,循环涂覆15min;

4)重复步骤2);

5)重复步骤1)~4)即为一层锰氧化物催化层,重复20次制得20层;

6)将涂覆后的催化陶瓷膜在25℃温度下干燥12h;

7)在550℃温度下高温焙烧1h。

本实施方式中,采用循环涂覆的方式制备锰氧化物催化层,利用陶瓷膜的锰氧化物催化层循环涂覆装置进行循环涂覆,所述循环涂覆装置包括聚二烯丙基二甲基氯化铵溶液容器1、一号循环泵2、一号电磁阀3、陶瓷膜涂覆反应装置4、二号电磁阀5、氢氧化钠溶液容器6、二号循环泵7、三号电磁阀8、四号电磁阀9、冲洗废液容器10、锰氧化物浸浆涂膜液容器11、三号循环泵12、五号电磁阀13、六号电磁阀14和PLC可编程自控系统15;聚二烯丙基二甲基氯化铵溶液容器1的出口与一号循环泵2的入口连接,一号循环泵2的出口通过一号电磁阀3与陶瓷膜涂覆反应装置4的聚二烯丙基二甲基氯化铵溶液入口连接,陶瓷膜涂覆反应装置4的聚二烯丙基二甲基氯化铵溶液出口通过二号电磁阀5与聚二烯丙基二甲基氯化铵溶液容器1的入口连接;锰氧化物浸浆涂膜液容器11的出口依次通过三号循环泵12、五号电磁阀13与陶瓷膜涂覆反应装置4的锰氧化物浸浆涂膜液入口连接,陶瓷膜涂覆反应装置4的锰氧化物浸浆涂膜液出口通过六号电磁阀14与锰氧化物浸浆涂膜液容器11的入口连接;氢氧化钠溶液容器6的出口依次通过二号循环泵7、三号电磁阀8与陶瓷膜涂覆反应装置4的氢氧化钠溶液入口连接,陶瓷膜涂覆反应装置4的氢氧化钠溶液出口通过四号电磁阀9与冲洗废液容器10连接;一号电磁阀3、二号电磁阀5、三号电磁阀8、四号电磁阀9、五号电磁阀13、六号电磁阀14均与PLC可编程自控系统15连接。PLC可编程自控系统15控制一号电磁阀3、二号电磁阀5、三号电磁阀8、四号电磁阀9、五号电磁阀13、六号电磁阀14的开关状态。

具体实施方式二:

本实施方式与具体实施方式一的不同之处是在步骤(1)中,制备的金属负载陶瓷膜基体为金属铁-锰复合负载陶瓷膜基体,具体步骤如下:

(1)制备金属负载陶瓷膜基体

1)在室温25℃下,配置500mL总浓度为0.1mol/L的硝酸锰和硝酸铁混合溶液,铁和锰物质的量摩尔比为1:1;

2)将选定的管式陶瓷膜浸入0.1mol/L硝酸锰和硝酸铁混合水溶液中,浸渍4h,并在恒温摇床中摇动,以保证足够的注入和吸附;

3)取出后,在25℃温度下干燥12h;

4)然后在85℃温度下烘干12h;

5)在550℃温度下高温焙烧1h,制得金属铁-锰复合负载陶瓷膜基体。

具体实施方式三:

本实施方式与具体实施方式一的不同之处是在步骤(1)中,制备的金属负载陶瓷膜基体为金属铁-锰-钾复合负载陶瓷膜基体,具体步骤如下:

(1)制备金属负载陶瓷膜基体

1)在室温25℃下,配置500mL总浓度为0.1mol/L的硝酸锰、硝酸铁和硝酸钾混合溶液,铁、锰和钾物质的量摩尔比为1:1:1;

2)将选定的管式陶瓷膜浸入0.1mol/L硝酸锰、硝酸铁和硝酸钾混合水溶液中,浸渍4h,并在恒温摇床中摇动,以保证足够的注入和吸附;

3)取出后,在25℃温度下干燥12h;

4)然后在85℃温度下烘干12h;

5)在550℃温度下高温焙烧1h,制得金属铁-锰-钾复合负载陶瓷膜基体。

具体实施方式四:

本实施方式与具体实施方式一的不同之处是在步骤(1)中,制备的金属负载陶瓷膜基体为金属铈-锰-钾复合负载陶瓷膜基体,具体步骤如下:

(1)制备金属负载陶瓷膜基体

1)在室温25℃下,配置500mL总浓度为0.1mol/L的硝酸锰、硝酸铈和硝酸钾混合溶液,铈、锰和钾物质的量摩尔比为1:1:1;

2)将选定的管式陶瓷膜浸入0.1mol/L硝酸锰、硝酸铁和硝酸钾混合水溶液中,浸渍4h,并在恒温摇床中摇动,以保证足够的注入和吸附;

3)取出后,在25℃温度下干燥12h;

4)然后在85℃温度下烘干12h;

5)在550℃温度下高温焙烧1h,制得金属铈-锰-钾复合负载陶瓷膜基体。

具体实施方式五:

本实施方式与具体实施方式一的不同之处是在步骤(2)中,采用高锰酸钾和硫代硫酸钠等量反应的方法制备锰氧化物浸浆涂膜液,具体步骤如下:

(2)制备锰氧化物浸浆涂膜液

1)在室温25℃下,将112.5mL浓度为2mmol/L的硫代硫酸钠溶液(需标定)和300mL浓度为2mmol/L高锰酸钾溶液(需标定)在碱性环境下快速混合,生成二氧化锰,加去离子水定容至500mL;

2)制得的二氧化锰溶液在磁力搅拌器上以100r/min的速度匀速搅拌24h,制得锰氧化物浸浆涂膜液在4℃下冷藏备用。

具体实施方式六:

本实施方式与具体实施方式一的不同之处是在步骤(2)中,采用二氧化锰制备锰氧化物浸浆涂膜液,具体步骤如下:

(2)制备锰氧化物浸浆涂膜液

称取0.10g二氧化锰,使其消散于500mL浓度为10-4mol/L的硝酸钾溶液中,进行水浴超声30min,制得锰氧化物浸浆涂膜液在4℃下冷藏备用。

具体实施方式七:

本实施方式与具体实施方式一的不同之处是在步骤(3)中,在涂覆锰氧化物催化层时,采用静态涂覆的方法,具体步骤如下:

(3)制备锰氧化物催化层

1)将金属负载陶瓷膜基体外侧覆盖塑料纸保护,使陶瓷膜内壁浸入0.2%的聚二烯丙基二甲基氯化铵溶液中,浸渍15min;

2)用0.01mol/L的氢氧化钠溶液冲洗陶瓷膜内壁15s;

3)将金属负载陶瓷膜基体内壁浸入锰氧化物浸浆涂膜液中,浸渍15min;

4)重复步骤2);

5)重复步骤1)~4)即为一层锰氧化物催化层,重复20次制得20层;

6)达到所需层数后,将陶瓷膜在25℃温度下干燥12h;

7)在550℃温度下高温焙烧1h。

实验效果:

采用上述实施方式制备的臭氧催化功能陶瓷膜与臭氧联用处理受污染地表水时,在臭氧投加量为2.5mg/L,死端过滤的情况下,对溶解性有机碳(DOC)和紫外吸光度(UV254)的去除率达到了42.8%和58.3%,而普通陶瓷膜和臭氧联用的去除率分别为24.6%和35.4%,分别提升了18.2%和22.9%。此外,采用本发明制备的臭氧催化功能陶瓷膜与臭氧联用,运行2h时末端膜比通量(J/J0)由普通陶瓷膜的0.23升至0.38左右,提高了膜渗透通量,缓解了膜污染。

价值度评估

价值度评估

技术价值

经济价值

法律价值

0 0 058.0分

0 50 75 100专利价值度是通过科学的评估模

型对专利价值进行量化的结果,

基于专利大数据针对专利总体特

征指标利用计算机自动化技术对

待评估专利进行高效、智能化的

分析,从技术、经济和法律价值

三个层面构建专利价值评估体

系,可以有效提升专利价值评估

的质量和效率。

总评:58.0分

该专利价值中等 (仅供参考)

本专利文献中包含【5 个技术分类】,从一定程度上而言上述指标的数值越大可以反映出所述专利的技术保护及应用范围越广。 【专利权的维持时间10 年】专利权的维持时间越长,其价值对于权利人而言越高。

技术价值 32.0

该指标主要从专利申请的著录信息、法律事件等内容中挖掘其技术价值,专利类型、独立权利要求数量、无效请求次数等内容均可反映出专利的技术性价值。 技术创新是专利申请的核心,若您需要进行技术借鉴或寻找可合作的项目,推荐您重点关注该指标。

部分指标包括:

授权周期(发明)

20 个月独立权利要求数量

0 个从属权利要求数量

0 个说明书页数

7 页实施例个数

0 个发明人数量

5 个被引用次数

0 次引用文献数量

0 个优先权个数

0 个技术分类数量

5 个无效请求次数

0 个分案子案个数

0 个同族专利数

0 个专利获奖情况

无保密专利的解密

否经济价值 7.0

该指标主要指示了专利技术在商品化、产业化及市场化过程中可能带来的预期利益。 专利技术只有转化成生产力才能体现其经济价值,专利技术的许可、转让、质押次数等指标均是其经济价值的表征。 因此,若您希望找到行业内的运用广泛的热点专利技术及侵权诉讼中的涉案专利,推荐您重点关注该指标。

部分指标包括:

申请人数量

1申请人类型

院校许可备案

0 次权利质押

0 次权利转移

0 个海关备案

否法律价值 19.0

该指标主要从专利权的稳定性角度评议其价值。专利权是一种垄断权,但其在法律保护的期间和范围内才有效。 专利权的存续时间、当前的法律状态可反映出其法律价值。故而,若您准备找寻权属稳定且专利权人非常重视的专利技术,推荐您关注该指标。

部分指标包括:

存活期/维持时间

10法律状态

有权-审定授权

苏公网安备 32041202001399号

苏公网安备 32041202001399号

loading...

loading...